Metallurgie

Metallurgie (gleichbedeutend Hüttenwesen) bezeichnet die Gesamtheit der Verfahren zur Gewinnung und Verarbeitung von Metallen und anderen metallurgisch nützlichen Elementen.

Das Wort Metallurgie setzt sich zusammen aus dem altgriechischen μέταλλον métallon für eine Abbaustätte und dem Suffix -ουργός -ourgós (zu ἔργον érgon ‚Arbeit‘) für den eine Tätigkeit Ausübenden.[1] Demgemäß arbeitet ein Metallurg in Abbaustätten und mit deren Inhalten. Das lateinische Wort metallum ist begrifflich enger, es bedeutet lediglich Metall.[2]

Geschichte

[Bearbeiten | Quelltext bearbeiten]Erzvorkommen begründen metallurgisches Werken

[Bearbeiten | Quelltext bearbeiten]

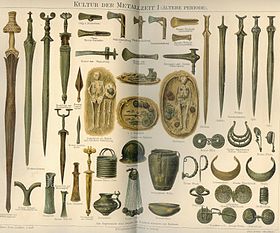

Kupfer-, Bronze- und Eisenwerkzeuge, nach denen Geschichtsepochen benannt wurden, verdanken ihren Ursprung Erkenntnissen, die man zufällig oder beabsichtigt, anfänglich sogar nur durch Ausbisse (frei zutage liegende Erzadern), gewann. Beispielgebend ist die Kupferzeit mit dem auffälligen Cuprit.[3] Aus der Kupferzeit entwickelte sich nach Entdeckung zinnhaltiger Erze (Cassiterit) die Bronzezeit, gefolgt von der Eisenzeit. Alle Epochen sind Zeugnisse zielgerichteten metallurgischen Werkens. Hiervon ausgehend ist es dennoch ein langer Weg, bis mit dem Betrieb des ersten Hochofens das „abgestochene“ Roheisen in Mengen für Eisenguss und ab dem 18. Jahrhundert für die Stahlerzeugung verfügbar wurde. Die Stahlzeit und die im 20. Jahrhundert neben sie getretene Erdmetallzeit bestimmen heute viele Lebensumstände der Menschen.

Die traditionsreichen deutschen Vorkommen galten seit dem späten 20. Jahrhundert nach Kalkulation der Grenzkosten als ausgebeutet – die Selbstkosten übersteigen den Gewinn am Markt. Dies betrifft den an Zinkerz reichen Goslarer Rammelsberg, das hessisch-siegerländische Eisenerz und den Uranabbau im sächsischen Erzgebirge, in dem bis 1990 Uranerz in wenig umweltverträglichem Umfang gefördert wurde. Als nicht mehr abbauwürdig galt bislang noch der jahrhundertelang betriebene Bergbau auf Silber im deutschen wie im slowakischen Erzgebirge. Gleiches gilt bisher noch für andere europäische Erzvorkommen, von denen das „Tauerngold“ im österreichischen Rauriser Tal auch deshalb erwähnenswert ist, weil sein Abbau durch nachweisliche, längerfristige Temperaturänderungen einmal begünstigt und dann wieder behindert wurde.

Ab 2010 führte nicht nur der stark angestiegene, börsennotierte Silberpreis zu Überlegungen, im Erzgebirge auf der Grundlage neuer Erkenntnisse zu Abbauwürdigkeit und Abbautechnik von Silbererzen und anderen wertvollen Bodenschätzen zu prospektieren. Bergbauberechtigungen wurden nachgesucht, deren Erteilung 2011 bekannt wurde.

Die stetig wachsende Erdbevölkerung und Industrialisierung, besonders des asiatischen Raums, bedingt seit Beginn des 21. Jahrhunderts einen stark wachsenden Bedarf an Rohstoffen für metallurgische Produkte, nicht zuletzt aufgrund neuer technischer Entwicklungen (Verkehrswesen, Kommunikationselektronik). Weltweit werden daher unter zunehmender chinesischer Beteiligung neue Lagerstätten erkundet. Hilfswissenschaft dieser auch als Exploration bezeichneten Tätigkeit ist die Geologie, präzisierend auch als Geometallurgie bezeichnet.[4] Die von gestiegener Nachfrage getriebene Entwicklung der Rohstoffpreise führt dazu, dass einige der vorgenannten Abbaugebiete, soweit sie nicht völlig erschöpft sind, bei anhaltender oder sogar zunehmender Nachfrage eine Verschiebung der Grenzkosten bewirken und dadurch reaktiviert werden können.[5] Sogar bisher unerkannte Vorkommen, etwa in der mitteldeutschen Lausitz, werden für künftige Ausbeutung in Betracht gezogen.[6] Insbesondere die Suche nach Vorkommen von seltenen Erdmetallen, die für künftige technische Entwicklungen überaus wichtig sind, wird lebhaft betrieben. Im Erzgebirge werden nicht nur neue Bergwerke für Flussspat und Schwerspat geöffnet, es wird auch auf das Vorhandensein bisher noch nicht erschlossener polymetallischer Lagerstätten für Lithium, Germanium, Indium sowie Wolfram, Molybdän und Tantal verwiesen.[7]

Aus alten Erfahrungen und sich stetig erneuernden Erkenntnissen ist die Metallurgie zu einer Technologie gewachsen. Schon im 19. Jahrhundert wurde zwischen Eisenmetallurgie und Nichteisenmetallurgie unterschieden. Der Stand der Technik sichert diesen beiden Haupt- sowie den Nebendisziplinen nicht nur die eigene Forschung. unterstützt wird sie von anderen Disziplinen, die den Gesamtprozess vom Ausgangsstoff bis zu gebrauchsfertigen Gütern begleiten, darunter die Metallkunde, eng verbunden mit der Materialkunde, die Chemie sowie der Ofen-, Maschinen- und Anlagenbau.

Zeittafel

[Bearbeiten | Quelltext bearbeiten]Die folgende Zeittafel versucht die Entwicklung der Metallurgie vom Neolithikum bis zum Beginn der Moderne wiederzugeben. Die Zeitangaben für Kulturveränderungen sind für Europa, Asien und Afrika nicht immer übereinstimmend. Ausgehendes Mesolithikum (ca. 5500 v. Chr.) und beginnendes Neolithikum (ab 8000, nach anderen Angaben ab 5500 bis 2000 v. Chr.) sind sich überschneidend angegeben. Die jüngere Datierung reicht mit den bereits anzutreffenden Keramikkulturen (Schnur- und Bandkeramik, Glockenbecher als mit metallischem Schmuck gefüllte Grabbeigaben) noch weit in den auf ca. 5000 v. Chr. datierten Beginn der auch als Kupferzeit und in der Frühphase als Kupfersteinzeit bezeichneten frühen Bronzezeit hinaus.

| um 8000 v. Chr. | langsamer Übergang ins Neolithikum | sesshafte Besiedelung ab 7750 v. Chr. nachgewiesen, Landwirtschaft, Metallschmuck, erste Erkenntnisse in Metallgewinnung und Bearbeitung |

| um 4000 v. Chr. | frühe Kupferzeit, auch Kupfersteinzeit | Metallspiegel in Knossos, Beile aus Kupfer, Grabbeigaben in Form von Kupferdolchen und Goldschmuck, erste Gegenstände aus (Meteoriten-)Eisen |

| ab 2700 v. Chr. | Frühe Bronzezeit | Vordringen der Bronze aus dem Kaukasus in den mittelmeerischen Raum (Zykladenkultur[8]) und nach Ägypten, in Europa ist die Himmelsscheibe von Nebra der bedeutendste Fund der Frühen Bronzezeit |

| 1700 – 800 v. Chr. | Bronzezeit | Bronzene Streitwagen und Waffen, Schwerter, Denkmale, Schmuck (Bronzefibeln), Münzen, Werkzeug (Beile), Bauwesen (Klammern als Verbinder von Marmorteilen) |

| ab 1100 v. Chr. | Einwanderung von Norden bringt – in Art und Zeitablauf nicht unumstritten – technischen Fortschritt. Dorische Reiterkrieger, bereits mit Eisenwaffen (ab 1200 bereits bei den Hethitern), sollen sich gegen Bronzeschwerter und Streitwagen durchgesetzt haben. | |

| ab 800 v. Chr. | Frühe Eisenzeit | Hallstattkultur, Verbreitung von Eisengegenständen im mitteleuropäischen Raum |

| ab 600 v. Chr. | Beginn der Eisenzeit in China | |

| um 500 v. Chr. | Hochblüte hellenisch-römischer Antike | |

| ab 450 v. Chr. | Jüngere Eisenzeit, La-Tène-Kultur | weiterentwickelte Eisenverwendung |

| Zeitenwende | Römische Verhüttungsanlagen entstehen in erznahen Gebieten, Siegerland | |

| 200 n. Chr. | Spätantike Zeit | Fabricae (Manufakturen) treten in der Metallverarbeitung neben das Handwerk |

| 400–600 / 700 n. Chr. | Zeit der germanischen Völkerwanderung, Ende der Spätantike | Weiterentwicklung bei der Verwendung von Eisen unter den Merowingern und Wikingern (Waffen, technische Gerätschaften), Bronze für Münzen, Kleinbildnisse, Reliefs, Denkmale |

| um 1160 | Beginn der Besiedelung des böhmisch-sächsischen Erzgebirges | vorerst nur gezielter Abbau silberhaltiger Bleierze zur Silbergewinnung („Treibarbeit“) |

| nach 1300 | 1318 erste urkundliche Erwähnung von Muldenhütten bei Freiberg/Erzgebirge als „Hüttenstandort“ | erste „Hochschachtöfen“ treten an die Stelle bisheriger „Niederschachtöfen“, siehe Hochofen |

| nach 1400 | zunehmende frühindustrielle Eisengewinnung und -verarbeitung, u. a. im Lahn-Dill-Gebiet | |

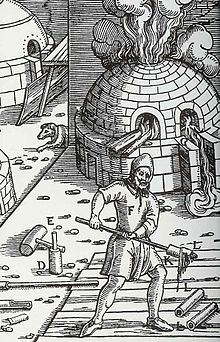

| nach 1500 | Beginn der in die heutige Zeit führenden Entwicklung. | mit Georgius Agricola (XII Libri) treten technische Hilfsmittel zur Erzgewinnung und Verarbeitung an die Stelle bloßer Handarbeit; aus böhmischem Silberabbau werden 1519 die ersten Joachimsthaler geprägt |

Vom Kupferbeil bis zur Bronzezeit

[Bearbeiten | Quelltext bearbeiten]

(Ende der Jungsteinzeit, Fundort heutiges Ungarn)

(Kupfersteinzeit, Fundort heutiges Ungarn)

Die Entwicklungsgeschichte der Metallurgie hatte ihren Anfang vor etwas mehr als 8000 Jahren im zu Ende gehenden Mesolithikum und im Übergang in die Jungsteinzeit (siehe dazu voranstehende Zeittafel). Neuere Forschungen in Kleinasien entdeckten sogar in frühen, ca. 12.000 Jahre alten Siedlungen erste metallurgische Ansätze. Sie bestätigen die Ansicht, wonach die frühe Metallurgie entscheidend von der Umstellung der nomadisierenden Jäger und Sammler zu Ackerbauern und Siedlern mit „festem Herd“ anstelle wechselnder, offener Feuerstellen bestimmt wurde. Vielleicht steht am Anfang metallurgischer Erkenntnisse ein zufälliger Fund, sei es von gediegenem (reinem) Metall wie das glänzende Flussgold aus Gebirgswässern, oder ein metallreiches Erz (Rotkupfererz), das wegen seiner Farbe Interesse weckte. Es ist vorstellbar, dass in einer Feuergrube durch natürliche Abdeckung mit Asche bei niedergehender Verbrennung Holzkohle entstehen konnte, die aus 80 % Kohlenstoff besteht. Wird ein nach Verbrennung der flüchtigen Bestandteile flammenlos, also anscheinend matt gewordenes Feuer durch Luftzufuhr (blasen) aufgefrischt, werden beim Verbrennen der Holzkohle 1000 °C und mehr erreicht. Aus Rotkupfererz wird dann Kupfer, aus Zinnkies, einem Kupfer-Zinn-Eisen-Schwefel-Erz, eine natürliche Legierung aus Kupfer und Zinn ausgeschwitzt. Das konnte zu metallurgischen Überlegungen angeregt haben. Bildliche Darstellungen zeigen den Einsatz von Blasrohren zu dieser Technik. Der zugeführte Luftsauerstoff oxidiert Schwefelgehalte im Erz, ebenso den für die schmiedende Bearbeitung von Eisen hinderlichen Kohlenstoff, falls dieser Gehalte im Eisen von über zwei Prozent aufweist. Schwefel wird zu flüchtigem, weil gasförmig anfallendem Schwefeldioxid (SO2), Kohlenstoff zu Kohlenstoffdioxid (CO2), wobei zusätzlich Reaktionswärme entsteht.

Erste zweckgerichtete Verhüttungsöfen sind bereits für die frühe Kupfersteinzeit (4500–3500 v. Chr.) nachgewiesen, nach Forschungen des 21. Jahrhunderts vermutet man sie (Kupferbeile) auf dem Gebiet des heutigen Serbien.[9] Leitfunde metallurgischen Wirkens sind ab 3000 v. Chr. die (keramischen) Glockenbecher als bei Bestattungen einheitliches Merkmal unterschiedlicher Kulturkreise (Glockenbecherkultur). Die Gräber enthalten außer den namengebenden Glockenbechern vielfältige Grabbeigaben, darunter Schutzschilde und Dolche aus Kupfer, ferner Gold und Elfenbein. Auf die frühe folgte eine späte Kupferzeit, die jedoch ab 3000–2500 v. Chr. bereits in die frühe Bronzezeit überging. In sehr langen Zeiträumen und in sich teilweise überschneidenden Kulturkreisen, aber in deutlicher Anlehnung an lokale und regionale Erzvorkommen (böhmisches Erzgebirge) entstanden mit der Zeit Zentren metallurgischer Weiterentwicklung, die sich durch Handelsstraßen und Schifffahrtswege miteinander verbanden. Dies geschah in Mitteleuropa, in der Ägäis (Schiff von Uluburun), in Südspanien, in England, im Karpatenraum und auf dem Balkan. Diesem Kreis floss um 3000 v. Chr., zu Beginn der frühen Bronzezeit, Wissen aus dem Kaukasus und aus Anatolien zu, das ebenso nach Griechenland (Beginn des Frühhelladikums), Kreta und Ägypten gelangte und in den dort bereits ausgeprägten Hochkulturen für Kunstwerke wie in der Alltagswelt Eingang fand. Darstellungen zur altägyptischen Metallgewinnung aus der XVIII. Dynastie (Mitte des 15. Jahrhunderts v. Chr.) befanden sich etwa im Grab des Wesirs Rechmire. Die notwendige Temperatur wurde nach den Abbildungen mittels an den Füßen befestigter Blasbälge erzielt. Für den Mittelmeerraum bildete Kupfer, griechisch chalkos (Chalkidike), bei den Römern aes cyprium („Erz aus Zypern“) genannt, mit reichen Vorkommen die Grundlage für eine nun umfassende metallurgische Weiterentwicklung, die nicht nur Kleinteile und Waffen zu Handelsartikeln der Phönizier machte, sondern auch Großbronzen hervorbrachte. Der Koloss von Rhodos wurde schon damals zu den Weltwundern gezählt. Die Verarbeitung von Gold als Wertaufbewahrungsmittel erkannte bereits Pharao Menes aus der ersten Dynastie des alten Reichs, er ließ kleine Goldbarren mit einer Art Garantiestempel versehen. Kenntnisse, Gold zu schmelzen und zu bearbeiten, lassen sich auf 3000 v. Chr. zurückführen und liegen auch wegen der fast gleichen Schmelzpunkte von Gold (1063 °C) und Kupfer (1083 °C) nahe. Getriebene und gegossene Gebrauchsgegenstände und Schmuckstücke aus Gold und Silber (Schmelzpunkt 960,5 °C), ferner zahlreiche Teile aus reinem Kupfer wurden von Heinrich Schliemann 1873 bei seiner Suche nach dem homerischen Troja gefunden und im Irrtum als „Schatz des Priamos“ einer weit jüngeren Kultur zugeordnet.

Die Skythen, ein Reitervolk ohne Schrift- und Münzwesen, insofern noch keine Hochkultur, stellten bereits sehr kunstfertig Goldschmuck her, wie erschlossene Fürstengräber (Kurgane) zeigen. Auch die Kelten verwendeten Gold für Schmuckgegenstände und Herrschaftsinsignien. Als Mittel zur kontrollierbaren Wertaufbewahrung für die Untertanen wurde Gold ungefähr 600 v. Chr. von König Krösus von Lydien zu Münzen geschlagen („Goldstater“). Damit wurde es zugleich Zahlungsmittel. Die ägyptischen Ptolemäer gewannen in vorchristlicher Zeit Gold bergmännisch in Golderz führenden Minen, die Römer beuteten die spanischen Silbererzvorkommen aus, um Münzen, Statuen, Gefäße und andere Beweise des Reichtums herzustellen.

Vorderer Orient, Indien, China, Südostasien, Japan

[Bearbeiten | Quelltext bearbeiten]Im vorderen Orient finden sich Bronzen, beispielsweise die eines Königskopfs, aus der Zeit des akkadischen Reichs (Mesopotamien) um 2300 v. Chr. Obwohl die Kenntnisse vorhanden waren, bildeten die nachfolgenden Reiche ihre Herrscher bevorzugt wieder in Stein oder Alabaster ab. Im 2. und 3. Jahrtausend v. Chr. beschränkten sich die herstellbaren Metalle auf Gold, Silber, Kupfer, Zinn und Blei, wobei in den gefundenen Artefakten noch weitere Metalle gefunden wurden, die sich beim Verhütten aus Erzen mit den Hauptmetallen legiert hatten. Bei den Bronzen wurden zwei Legierungen hergestellt und verarbeitet, die Arsenbronze und die Zinnbronze. Eisen fiel zunächst als Nebenprodukt bei der Verhüttung von Kupfer an, wurde dann aber ab dem 1. Jahrtausend v. Chr. immer bedeutungsvoller.

In Teilen des indischen Subkontinents wird gegen Ende des 4. Jahrtausends v. Chr. der Gebrauch von Kupfer und Bronze nachweisbar, zeitgleich mit der Herausbildung „städtischen Lebens“ (Indus-Kulturen). Südostasien kennt Kupfer und Bronze etwa seit 3000 v. Chr.

Aus China wird dies erst um 1600 v. Chr. berichtet. Gut bearbeitbare Legierungen (mit erniedrigten Schmelzpunkten) wie goldfarbenes Messing werden erfunden. Dokumentiert ist auf diesem Gebiet der Einfluss der von 1700 bis 1100 v. Chr. herrschenden Shang-Dynastie. Auf sie werden die bronzenen Trommeln (Dong-Son-Kultur) zurückgeführt, die um 1000 v. Chr. zahlreich in den südlichen Provinzen anzutreffen sind. Aus dem 7. Jahrhundert v. Chr. stammt eine Bronzeglocke, die für die Fürsten (Könige) von Qin gegossen wurde. In der Folge wurde Bronze für recht unterschiedliche Zwecke eingesetzt. Aus dem 3. Jahrhundert v. Chr. des relativ kurzlebigen Qin-Kaiserreichs wurden Balkenverkleidungen für den Hausbau, Münzen und natürlich Waffen gefunden.[10] Im Reiche der Fürsten (Könige) von Qin wird Bronze jedenfalls nicht mehr nur für Kultgegenstände, sondern vielfältig verwendet.

Japan steht kulturell zuerst unter dem Einfluss Chinas und der dort verbreiteten mongolisch-schamanistischen und schintoistischen Kulte. Um 500 n. Chr. fasst der Buddhismus Fuß. Die Figur des Daibutsu von Nara, aus einer zinnarmen Bronze gegossen, soll 380 t schwer sein. Belege für früheres metallurgisches Wirken sind Bronzespiegel aus der Periode zwischen 3000 und 710 v. Chr. aber auch die Yayoi-Zeit ab 350 v. Chr. wird ebenfalls aus Spiegeln, Glocken und Waffen sichtbar.

In der Gesamtschau steht der asiatische Raum mit seinen metallurgischen Kenntnissen nicht hinter dem europäischen zurück, wenngleich erst seit 600 v. Chr. von einer beginnenden Eisenzeit gesprochen wird. Karawanenwege wie die Seidenstraße, vielleicht mehr noch der Handel auf dem Seewege, begünstigen zunehmend den Austausch von Erkenntnissen und aus solchen entstandenen Produkten. Dazu gehört eine 200 v. Chr. in Europa noch unbekannte, weißglänzende Kupferlegierung, die in China „Packfong“ genannt wird.

Von der frühen Bronzezeit bis zum Beginn der frühen Eisenzeit

[Bearbeiten | Quelltext bearbeiten]Wegen des nicht zwischen Kupfer und Bronze differenzierenden griechischen Worts chalkos (χαλκὀς) wird die frühe Bronzezeit auch späte Kupferzeit genannt.[11] Die aus Erfahrung gewonnene Kenntnis einer gezielten Verbesserung der Eigenschaften von Kupfergegenständen durch Zulegieren von Zinn und Zink setzte sich nach heutigen Maßstäben relativ schnell durch. Messing als Kupfer-Zink-Legierung ist entweder chinesischer oder persisch-indischer Herkunft.

Figürliche Funde beweisen die fast gleichzeitige Entwicklung bei Blei. Der verbreitet vorkommende Bleiglanz wurde zuerst nur als Silberträger gesucht, bei dessen Gewinnung anfallendes Blei galt als Abfall. Sein niedriger Schmelzpunkt von nur 327 °C begünstigte, einmal erkannt, Überlegungen, die zu vielfältiger Nutzung führten. Man kennt sehr frühe figürliche Gegenstände (Hallstattfunde), gefolgt von Gebrauchsgegenständen – (römische Zeit mit Gefäßen, Röhren, Platten). Bleiguss erlangte noch eine späte Blüte in Denkmälern der Barockzeit, wobei die Giftigkeit der beim Schmelzen auftretenden Bleidämpfe sehr lange nicht beachtet wurde.

Ein weiteres „historisches“ Metall ist Nickel. Als Bestandteil von Kupfer-Zink-Legierungen (Messing) fand es sich erstmals um 200 v. Chr. in China. Bis heute ist das nickelhaltige Neusilber Basistyp für Bestecklegierungen.

Biblische Überlieferungen

[Bearbeiten | Quelltext bearbeiten]Biblische Überlieferungen sind zeitlich schwer einzuordnen, gehen aber auf sehr alte Schriften zurück.

| „Er wird sitzen und schmelzen und das Silber reinigen; er wird die Kinder Levi reinigen und läutern wie Gold und Silber.“ Maleachi 3, Vers 3 (Altes Testament) |

Schmelzen, Läuterung (Reinigen der Schmelze von Fremdstoffen) und Treibarbeit (zur Entbleiung) werden fachlich korrekt an verschiedenen Stellen der alttestamentlichen Bibel beschrieben. In Tubal-Kain (1. Mose 4,22 EU) und Maleachi werden frühe Metallurgen und ihre pyrometallurgischen Techniken beschrieben. Sie weichen von den heutigen in ihren Grundlagen nur wenig ab. Schmuck- und Gebrauchsgegenstände aus Gold, Silber und Bronze wurden verfertigt. Eisen war nicht unbekannt, wurde aber – nach den Funden zu schließen – noch recht selten verwendet, so dass ihm sogar Schmuckeigenschaft zukam.

In Jeremia 6, Vers 27–30, wird ein Metallurg zum Richter über Abtrünnige, die er in einem Vergleich mit ungenügend getriebenem als „verworfenes Silber“ bezeichnet. Im 2. Buch Mose, 32:1–4, wird überliefert, dass das „Goldene Kalb“ aus eingeschmolzenem Schmuck der sich von Jahwe abwendenden Israeliten gegossen worden sein soll.

Der lange Weg in die Eisenzeit

[Bearbeiten | Quelltext bearbeiten]

Bereits in der mittleren Bronzezeit (in Mitteleuropa ab 1200 v. Chr.) begann die allmähliche Verdrängung der Bronze durch Eisen, dessen Gewinnung möglich wurde – wenngleich nach heutigen Maßstäben auf noch recht einfache Weise – nachdem man die erforderlichen Grundprinzipien erlernt hatte. Zur reduktiven Herstellung von Eisen aus Eisenerzen benötigte man deutlich höhere Temperaturen als für die Gewinnung von Kupfer bzw. Bronze. Mit dem zur Verfügung stehenden Brennstoff und Reduktionsmittel Holzkohle erforderte das eine besondere Konstruktion der Verhüttungsöfen in Bezug auf die Luftzufuhr, um die notwendigen Temperaturen zu erreichen. So fiel das Eisen nur in gesinterter (nicht in geschmolzener) Form an, als sogenannte Luppen, weil die Schmelztemperatur des Eisens von 1538 °C mit den zur Verfügung stehenden Öfen nicht erreicht werden konnte. Zudem gab es noch keine Verarbeitungstechniken für Roheisen, das sich schmiedetechnisch nicht formen lässt. Im Rennofenprozess entstehen neben kohlenstoffarmem Eisen auch Stahl und Gusseisen in unterschiedlichen Anteilen. Während die Kelten Stahl an seinen Eigenschaften erkannten und verarbeiteten, konnte Gusseisen nicht genutzt werden. Durch später erlernte Techniken wie Aufkohlen, Härten und Anlassen war man in der Lage, die Eigenschaften von Eisen-Kohlenstoff-Legierungen und damit Stahl zu verbessern, womit allmählich das Kupfer bzw. die Bronze verdrängt wurde.

Sichtbar wurde dies in der um 700 v. Chr. voll ausgeprägten Hallstattkultur, die als frühe Eisenzeit bezeichnet wird. Kelten, Slawen und Italiker hatten daran gleichen Anteil. Etwa ab 450 v. Chr. folgte als zweite Stufe die Latène-Zeit, eine eisenzeitliche Epoche, die bis zur Zeitenwende und noch darüber hinaus reichte. Waffen, Werkzeuge und Gebrauchsgegenstände wurden aus Stahl und Eisen gefertigt.

Der Übergang von der Bronze- zur Eisenzeit ist ein aus heutiger Sicht langsamer Fortschritt, denn abgesehen von in die Zeit um 5000 v. Chr. zurückdatierten Einzelfunden aus Ägypten trugen erst ab 1600 v. Chr. (Hyksos) sich wiederholende Einfälle von mit Eisenwaffen kämpfenden Reitervölkern zur Verbreitung des Eisens bei. Interessant ist in diesem Zusammenhang die Verwendung des aus dem Indogermanischen stammenden Worts „ehern“, also von großer Dauerhaftigkeit (vergleiche Aera). Nördlich der Alpen verstand man darunter Eisernes, für Italiker und Iberer war es Bronzenes.

Eisen für Waffen gelangte ab 660 v. Chr. auf Handelswegen aus Asien bis nach Nordafrika, fand sich jedoch, was erstaunlich ist, erst 700 Jahre später (100 n. Chr.) im Süden Afrikas. Die mittelamerikanischen Hochkulturen gaben Belege für die Verwendung von Eisen erst für die Zeit um 500 n. Chr.

Die Bedeutung von Herrschaftseinflüssen für die metallurgische Entwicklung

[Bearbeiten | Quelltext bearbeiten]Die Darstellung metallurgischer Entwicklung in Kulturepochen, die keineswegs abrupt, sondern mit oft langen Übergangszeiten aufeinander folgten, wird von geschichtlichen Herrschaftsepochen überlagert. Am nachhaltigsten hat sich die Antike eingeprägt. Ihr Beginn wird etwa um 2500 v. Chr. gesehen und mit der frühen Bronzezeit gleichgesetzt. Deutlicher wurde der Einfluss mit dem Beginn der in Ursprung und Auswirkung umstrittenen dorischen Wanderung um 1100 v. Chr. In ihrem Verlauf setzten sich von Norden kommende berittene „Krieger mit Eisenwaffen“ gegen noch mit Bronzeschwertern und zweirädrigen Streitwagen kämpfende Gegner durch. Sie brachten aber nicht nur auf diesem Gebiet Fortschritte (Balkan- oder „Karpatentechnik“). Der bis dahin vorherrschende kretisch-minoische Einfluss, Plätze wie Mykene und Tiryns einschließend, wurde nach vielen lokalen und regionalen Kriegen schließlich von der sich über weite Teile des Mittelmeerraums ausdehnenden (Magna Graecia) hellenischen Antike abgelöst (Tempelbau mit Hilfe von Bronzeklammern und dorischen, ionischen und korinthischen Kapitellen).

Gold und Silber wurden als gediegenes Metall gefunden, insbesondere leicht zugängliches Flussgold, oder als silberhaltige Ablagerung (Goldseifen) sowie aus sichtbar silberreichen Erzadern. Als wertvolles Gut waren Gold und Silber nicht nur Handelsgegenstand, sondern auch Beute auf Kriegszügen. Der so gewollte oder erzwungene regionale und überregionale Austausch trug zur Verfeinerung der aus Mykene und frühen Schichten Trojas überlieferten Kunstfertigkeit bei der Herstellung von ornamentalem Schmuck und Kultgegenständen bei. Von großer Bedeutung waren ab 700 v. Chr. die ersten Münzprägungen aus Gold oder Silber. Sparta als Ausnahme führte um 660 v. Chr. Eisen in Barrenform als „Inlandswährung“ ein.

Die hellenisch bestimmte Antike erreichte einen Höhepunkt um 500 v. Chr., danach wurde sie vom bereits um 1000 v. Chr. beginnenden Aufstieg der Etrusker und ab 700 v. Chr. von dem Roms bestimmt. Dabei blieb es für fast ein Jahrtausend, in dem es immerhin für eine Oberschicht noch lange als vornehm galt, sich „griechisch“ zu geben.

In der Römerzeit reichte die Bedeutung der Bronze nochmals über figürliche Darstellungen (Standbilder) und Kultgegenstände hinaus. Sie blieb im Bauwesen bei der Verbindung von Marmorteilen weiterhin unentbehrlich (gegossene oder geschmiedete Bronzeklammern), ferner bei Bedachungen und im Wagenbau. Eisen war wegen seines im Vergleich zu Kupfer, aber auch zu Gold und Silber sehr hohen Schmelzpunkts von 1535 °C immer noch schwer herzustellen. Seine Verwendung beschränkte sich bis in die Zeit der Merowinger auf Werkzeuge und vor allem Waffen. Berühmt war damals der Damaszenerstahl, dessen Herstellung aus dem Bemühen resultierte, aus inhomogenem Rennfeuereisen durch häufiges Falten und Feuerverschweißen einen homogenen Werkstoff mit vorhersagbaren Eigenschaften zu machen. Dieser Schmiedevorgang, der als Raffinieren bezeichnet wird, wenn er lediglich einen Grundwerkstoff verwendet, war bei den frühen Eisenprodukten stets notwendig zur Reinigung und Homogenisierung, sogenannter Schweißverbundstahl (Damaszenerstahl/Schweißdamast) entstand bei der Verwendung von verschiedenen Legierungen. Erst im frühen Mittelalter (Beginn der Wikingerzeit) konnten solche Legierungen (Zuschläge bzw. unterschiedliche Gehalte von Kohlenstoff, Phosphor, Arsen usw.) gezielt hergestellt und zu einem Muster-Damast verarbeitet werden (sogenannte wurmbunte Klingen). Dieser wurde sichtbar gemacht durch Ätzen der Metalloberfläche.

Die Bezeichnung Damaszenerstahl stammt ursprünglich aus der Handelsmetropole Damaskus, damals ein Umschlagplatz auch für sogenannten Schmelz- oder Kristallisationsdamast (Wootz), der um 300 v. Chr. aus Indien und Persien kam. Alle sogenannten Damaszenerstähle haben die gleichen Eigenschaften wie ihre Ursprungsmetalle, werden also so gehärtet und angelassen und zeigen keine überragenden Leistungen gegenüber gut verarbeitetem Mono-Stahl, wie er später von den Franken auf den Waffenmarkt gebracht und weit verbreitet wurde. Daher bedeutete das Auftauchen dieser hochwertigen Stähle auch zunächst einen Rückgang und schließlich das Ende der frühen Damaszenerstahl-Fertigung.

In die Spätantike fiel die Zeit der vorwiegend germanischen Völkerwanderung vom 4. bis 6. Jahrhundert n. Chr. Rom verwandelte sich ab der Zeit Kaiser Konstantins zu einem christlichen Reich. Noch nicht völlig von der Bronzekultur gelöst (Denkmale), ging das Weströmische Reich 476 unter, während sich das Oströmische Reich behaupten konnte.

Die Kenntnisse des Bronzegießens erhielten sich im religiösen Bereich, dort (Glockenguss seit 750, Kirchentüren aus Rotguss 1015 in Hildesheim) und als Herrschaftszeichen (Braunschweiger Löwe von 1166). Die Erfindung des Schießpulvers brachte neue Aufgaben. „Stückgießer“ sollen 1372 die ersten Kanonen aus Erz – also aus Bronze – gegossen haben. Gießhütten entstanden und wieder waren es die Kirche und die Herrscher, die Grabmäler und Denkmale in Auftrag gaben. Neben die Bronze trat hierfür Messing mit dem Sebaldusgrab in Nürnberg (1519). Ab 1800 wurde Kunstguss aus Eisen „hoffähig“ (Grabplatten) und im 19. Jahrhundert entstanden wieder Herrscher und Staat bestätigende Großbronzen der Neuzeit (Bavaria in München 1850).

Vom mittelalterlichen Hochofen zu Blas- und Elektrostahl

[Bearbeiten | Quelltext bearbeiten]Europa lag lange der „industriell“ betriebenen Gewinnung und Verarbeitung von Metallen, nicht allein von Eisen, hinter China und Ägypten zurück. Die bei Ausgrabungen in Ägypten gefundenen, vermutlich 5000 Jahre alten, noch gut konservierten Eisengegenstände lassen keine sicheren Schlüsse auf die damalige Art der Eisengewinnung zu. Immerhin ist alten wie neueren Nachschlagewerken (Meyer, Brockhaus) zu entnehmen, dass bereits um 1200 v. Chr. die Philister (Talbewohner im Unterschied zu den bergbewohnenden Israeliten) Kenntnisse in der Eisengewinnung hatten.

Bronze konnte noch in einem aus Lehm gefertigten Niederschachtofen mit natürlichem Zug hergestellt werden, die Gewinnung und Verarbeitung von Eisen war jedoch mit Einsatz eines leistungsfähigen Blasebalgs leichter, wenn es auch selbst ziehende Öfen in diesem Bereich gab. Nur durch ausreichende Zufuhr von Luftsauerstoff ist eine Temperatursteigerung von für Bronzen ausreichenden 1100 °C auf die für die Eisengewinnung nötigen mehr als 1200 °C möglich. In der frühen Eisenzeit wurden in Rennöfen (Rennfeuer) aus einer Mischung von eisenreicheren Erzen wie Hämatit/Roteisenerz und Holzkohle und der Luftzufuhr mittels noch sehr einfacher Blasebälge (Rennfrischen) sogenannte Luppen – ungeformte Klumpen/Schwammeisen aus schmiedbarem (weil kohlenstoffarmem) Eisen – gewonnen und für Waffen, Rüstungen und Werkzeuge verwendet. Dieser erste Schritt in die Eisenzeit brachte bereits nennenswerte Eisenmengen hervor. Eine Verbesserung führte im Mittelalter zu den sogenannten Wolfs- oder auch Stücköfen, Vorläufern des heutigen Hochofens. Sie lieferten auf der Sohle (Boden des Ofens) flüssiges Roheisen, der darüber befindliche „Wolf“ gab beim Glühen und Frischen Kohlenstoff ab und wurde zu Stahl oder schmiedbarem Eisen.

Obwohl in zeitgenössischen Aufzeichnungen von ersten Hochschachtöfen (Hochöfen im heutigen Sprachgebrauch) bereits im 14. Jahrhundert und von frühindustrieller Eisenerzeugung im 15. Jahrhundert berichtet wird, kann von einer im technischen Sinne zu Recht sogenannten Eisenzeit erst gesprochen werden, als es gegen Ende des 16. Jahrhunderts erstmals gelang, mit durch Wasserkraft angetriebenen Blasebälgen dauerhaft Temperaturen von mehr als 1400 °C zu erreichen. Damit ließ sich der erste konzeptionell echte, aber noch auf Holzkohle aus in den noch dichten Wäldern angelegten Kohlenmeilern angewiesene Hochofen in Gang setzen, der Roheisen in nennenswerten Mengen erzeugen konnte. Mittelalterliche Büchsenmeister – anstelle der früheren „Stückgießer“ – verarbeiteten es als „Formguss“ zu Geschützen und Kanonenkugeln, später zu verschiedenen „Gusswaren“ wie dem eine ganze Industrie begründenden Siegerländer Ofenplattenguss. Mit der Weiterentwicklung einfacher Schachtöfen zu kleinen Hochöfen, heute Kupolöfen genannt, konnten auch größere Mengen an Gusseisen erschmolzen werden. Damit wurde der Eisenbau möglich, der vom verzierten Gartenpavillon bis zu größeren Objekten (Brücke über den Severn, Gießhalle der Sayner Hütte) Gusssegmente lieferte, die dann zu Fertigbauten zusammengesetzt wurden. Die Zusammenfügung von gegossenen und gewalzten Teilen führte gegen Ende des 19. Jahrhunderts zu Großbauten (Frankfurter Bahnhofshalle), bis diese Technik vom reinen Stahlbau abgelöst wurde.

Parallel zu dieser Entwicklung vervollkommnete sich der Eisenguss seit dem ersten Drittel des 19. Jahrhunderts durch den Bedarf der Maschinenbauer und des Eisenbahnwesens an eisernen Gussteilen.

Georgius Agricola (1494–1555), Mineraloge, Geologe und Verfasser des für Erzabbau und -verhüttung grundlegenden Werks De re metallica libri XII (Zwölf Bücher vom Berg- und Hüttenwesen), gab mit genauen Beschreibungen und Stichen technischer Einrichtungen und Verfahren, wie beispielsweise „Fahrkunst“, „Wasserkunst“, Stollenbau, Schmelzofenbau, oder Röst- und Treibarbeit, nicht nur für seine Zeit gültige Regeln für eine „moderne“ Metallurgie. Die erhalten gebliebenen Anlagen der für Bergbau und Verhüttung unerlässlichen „Wasserkunst“ wurden im Jahr 2010 als Oberharzer Wasserregal zum Weltkulturerbe erklärt.

Ein nicht mehr mit Holzkohle, sondern mit Koks betriebener Hochofen ging 1781 in England in Betrieb, 1796 folgte das schlesische Gleiwitz. 1837 wurden erstmals die heißen Gichtgase nutzbar gemacht (Faber-du-Faur-Verfahren). Da das frühe Roheisen mit bis zu 10 % Kohlenstoffgehalt weder schmiedbar noch schweißbar war, wurden verschiedene Methoden des „Frischens“, also des Kohlenstoffentzugs, entwickelt.

Das „Windfrischen“ hält Einzug

[Bearbeiten | Quelltext bearbeiten]Vom historischen Ansatz „Herdfrischen“ ausgehend über den arbeitsintensiven „Puddelofen“ gab es eine Lösung mit dem 1855 von Henry Bessemer erfundenen „Windfrischen“, bei dem Pressluft von unten durch ein mit saurer (silikatischer) Masse ausgekleidetes, großes birnenförmiges Gefäß (Bessemerbirne) geblasen wurde. Dabei wurden Kohlenstoff – und mit ihm noch andere unerwünschte, oxidierbare Beimengungen des Roheisens, wie das (Prozesswärme liefernde) Silicium – so weit oxidiert, faktisch verbrannt, dass das derart behandelte Eisen schmiedbar wurde.

Auf der Weltausstellung 1867 fand der Siemens-Martin-Ofen („SM-Ofen“) große Aufmerksamkeit.

1878 wurde das Bessemerverfahren von Sidney Thomas und Percy Gilchrist durch eine basische Auskleidung der „Birne“ entscheidend verbessert, die auch den Phosphorgehalt reduziert. Mit diesem Verfahren wurden die Brauneisenerze mit niedrigem Eisengehalt (30–55 % Fe), zu denen auch die sehr feinkörnig geförderte lothringische Minette gehört (nur 20–40 % Fe), und deutsches Raseneisenerz (Salzgitter) zu Guss- und Schmiedestahl verarbeitbar. Die im Hochofenprozess im Verhältnis 2:1 überwiegende Schlacke wurde – gemahlen – als phosphorhaltiges „Thomasmehl“ zum ersten Kunstdünger für die Landwirtschaft, die damit aber von der Eisenverhüttung abhängig blieb, bis im 20. Jahrhundert die Ammoniaksynthese nach Haber und Bosch eine Alternative wurde. Die genannten Blasstahlverfahren wurden nochmals verbessert mit dem LD-Verfahren (patentiert Dezember 1950), das bei der Stahlerzeugung zum Frischen reinen Sauerstoff einführt und nach gut vierhundert Jahren Geschichte des Hochofens (der indessen bei entsprechenden Bedingungen nach wie vor seine technische Berechtigung behielt) zum Stand der Technik wurde.

Der Hochofen verliert an Bedeutung

[Bearbeiten | Quelltext bearbeiten]Der klassische Hochofen verlor seine Alleinstellung als Roheisenlieferant für die Stahlerzeugung bereits mit der Einführung des Siemens-Martin-Ofens mit der Martinschen Regenerativfeuerung. In ihm wird bei einer Temperatur von 1700 °C im „Herdfrischverfahren“ Roheisen zusammen mit oxidhaltigem Schrott zu kohlenstoffarmem Stahl (Schrottverwertung als erstes Recyclingverfahren). Das Elektrostahl-Verfahren geht noch einen Schritt über das Siemens-Martin-Verfahren hinaus. Schrotte und durch Direktreduktion aus reichen Erzen erzeugter Eisenschwamm (Pellets) werden in einem Lichtbogenofen zu Stählen oder Gusseisensorten.

Eine weitere Vereinfachung war der Einsatz von Gas (Schiefergas) zur Reduktion von Eisenoxiden zu Eisenschwamm, der sich unmittelbar zur Stahlerzeugung einsetzen lässt.[13]

Ein auf maximalen Durchsatz ausgelegtes, herkömmliches Hochofenwerk ist wegen seines großen Bedarfs an Einsatzstoffen auf einen vorteilhaften Standort angewiesen, um wirtschaftlich sein zu können. Für den Hochofenbetrieb sind dies lokale oder regionale Erz- oder Kohlevorkommen, ergänzt durch die Infrastruktur. Ein bedeutendes deutsches Werk in Duisburg, Europas größtem Binnenhafen, schätzt die Standortvorteile so hoch ein, dass nach Jahrzehnten 2008 ein neuer Hochofen in Betrieb ging. Ein österreichisches Werk wurde seinem Erzvorkommen nahe (Steirischer Erzberg) am Großschifffahrtsweg Rhein-Main-Donau errichtet. Binnen- und Seehäfen mit genügender Kapazität ermöglichen es heute, die Einsatzstoffe kostengünstig per Schiff zuzuführen und damit selbst an erz- und kohlearmen Standorten ein Hochofenwerk zu betreiben. Das Elektrostahlwerk (Mini-Stahlwerk), dem eine Verkehrsanbindung zu Land oder Wasser genügt, tritt dennoch zunehmend an dessen Stelle. Es kann sich elastisch an die jeweils verfügbaren Mengen seines Rohstoffs Schrott anpassen und anders als ein Hochofen diskontinuierlich und bei geringerer Umweltbelastung arbeiten.

Eine Gegenbewegung versuchte man mit der Abwanderung der klassischen Roheisenerzeugung im Hochofen samt dem angeschlossenen Stahlwerk zu den Basisrohstoffen, vornehmlich Lagerstätten mit hochwertigem Eisenerz (Brasilien, Belo Horizonte). Der so erreichte Vorteil sollte den global orientierten Transport der Erzeugnisse begünstigen. Bisher wurden die Erwartungen aber nicht erfüllt.

Die Wiederkehr des Kupfers

[Bearbeiten | Quelltext bearbeiten]In der Mitte des 19. Jahrhunderts und mit der einsetzenden Industrialisierung begann in Europa eine Art neuer Zeit für Kupfer und Kupferlegierungen: Nicht mehr die Bronzen standen im Vordergrund. Die Wiederkehr des Kupfers wurde nachdrücklich von einer neuen Legierung auf Kupferbasis bestimmt, sie heißt „Gun Metal“ oder „Kanonenbronze“ und ist eine den damaligen militärischen Anforderungen gerecht werdende Kupfer-Zinn-Zink-Blei-Legierung, hauptsächlich für Geschütze. Später und bis heute wird sie als Maschinenbronze oder Rotguss bezeichnet und besonders für Armaturen eingesetzt.

In gleicher Weise von Bedeutung für den Verbrauch von Kupfer ist die Wiederentdeckung des historischen Messings als besonders vielseitige Guss- wie Knetlegierung (Patronenhülsen, Kartuschen, Bleche, Drähte und daraus hergestellte Drahtgeflechte). Aus feinen Messingdrähten gefertigte Siebe für Haus und Gewerbe tragen die Bezeichnung Leonische Waren. Heute sind es die in hochspezialisierten Werken hergestellten „Kabelbäume“, nach denen die moderne Elektronik nicht nur für Kraftfahrzeugen und Großflugzeuge verlangt.

Der zivile Bereich benötigte mit der Einführung der Telegrafie, später des Telefons, größere Entfernungen überbrückende, hoch leitfähige Kupferdrähte. Gleiches gilt für die Ankerwicklung, seit Werner von Siemens 1866 das dynamo-elektrische Prinzip entdeckte. Durch die damit ermöglichte Anwendung des Elektromagneten waren gegen Ende des 19. Jahrhunderts kleine, schnelllaufende Elektroantriebe (Elektromotoren) für Arbeitsmaschinen verfügbar und ersetzten allmählich Dampfmaschine und Treibriemen. Es folgten die Generatoren zur Stromerzeugung in Kraftwerken und es entstand damit wieder ein Bedarf für die zur Übertragung der hochgespannten Ströme nötigen Freileitungen aus Kupfer.

Für öffentliche und individuelle Heizungsanlagen und Wasserversorgung (Armaturen) entsteht Bedarf an Kupferrohren. Für wassergekühlte Verbrennungsmotoren in Automobilen wird ein Röhrenkühler aus Kupfer (Kühler) verwendet. Insgesamt waren gemäß Fachpresse im Jahr 2008 in einem Auto rund 25 kg Kupfer enthalten.[14] Für Elektroautomobile rechnen gleiche Quellen mit einem Mehrbedarf von 40 kg Kupfer je Fahrzeug.

Im Schiffbau findet das korrosionsfeste und Muschelbewuchs abwehrende Kupfer unterhalb der Wasserlinie Anwendung (Fouling), oberhalb dominiert dagegen Messing bei Ausrüstungsgegenständen, Beschlägen und Instrumenten. Die dabei bewiesene Resistenz gegen Witterungseinflüsse ließ zahlreiche Einsatzmöglichkeiten im Bauwesen wie im Verkehr entstehen. Die bakterizide Eigenschaft von Messingklinken und -griffen erweist sich bei öffentlichen Verkehrsmitteln als vorteilhaft.

Die „Erdmetalle“ kommen

[Bearbeiten | Quelltext bearbeiten]Neben die sich den Erfordernissen der Moderne (Stahlkonstruktionen, Eiffelturm) anpassende „Eisenzeit“ tritt seit dem Ende des 19. Jahrhunderts etwas metallurgisch völlig Neues, die „Erdmetallzeit“. Die Bezeichnung Erdmetalle tragen die sie bestimmenden Elemente deshalb, weil sie als metallführendes Erz nicht vorkommen, sondern nur in Verbindungen, die – chemisch vereinfachend – als Erden bezeichnet werden. Meist ist dies die oxidische Form: bei Aluminium, dem bekanntesten aller Erdmetalle der Gruppe IIIa des periodischen Systems der Elemente, ist diese der Bauxit.

Spodumen, ein Lithium-Aluminium-Silikat, erst mit der Entwicklung zum superleichten Metall ins Blickfeld gerückt, findet sich auch in Deutschland in ausgedehnten Lagerstätten, die ihrer eingehenden Aufsuchung entgegensehen.[15]

Seltenerdmetalle

[Bearbeiten | Quelltext bearbeiten]Das periodische System kennt 14 Metalle der Seltenen Erden, als Lanthanoide bezeichnet. Hinzugenommen werden Scandium, Yttrium und Lanthan, sodass oft von 17 Elementen gesprochen wird. Eine Unterteilung nach Atommasse unterscheidet leichtere von schwereren Elementen, wobei die für eine neue Technologie und ihre nachgeordneten Anwendungstechniken besonders gesuchten schwereren hinsichtlich Vorkommen und Ergiebigkeit den leichteren nachstehen.[16]

Dabei gewannen die Seltenen Erden zu einem noch um die Mitte des 20. Jahrhunderts nicht entfernt zu erwartenden Ausmaß an Bedeutung. Ein Wirtschaftsbeitrag[17] titelte in diesem Zusammenhang: „Aus Salz wurde Gold“. Der hohe Bedarf in den letzten beiden Jahrzehnten an den Elementen für die Spitzentechnologien führte 2010/2012 zu problematischen Preis-Turbulenzen auf dem Weltmarkt.

Hintergrund

„Seltene Erdmetalle“ sind keineswegs im Wortsinne „selten“, aber lange galt, dass zwar nur 30 % der auf 100 Millionen Tonnen geschätzten Weltreserven aus erdgeschichtlichen Gründen (lithophile Anreicherungen) in China liegen, das jedoch 2010 mit 95 % der Förderung von 135.000 t, den Weltverbrauch bediente.[18] Neuere Berichte[19] relativieren frühere Aussagen und verweisen auf bei nachhaltiger Aufbereitung abbauwürdige Vorkommen in allen Erdteilen, vornehmlich in Australien, in Vietnam, in Kanada, den USA und auch auf Grönland.[20] In Sachsen-Anhalt befindet sich das Vorkommen Storkwitz.[21] Durch die Knappheit angeregtes Prospektieren führt zu überraschenden Ergebnissen: „Japan entdeckt seltene Erden in seinen Gewässern“, hochkonzentriert, jedoch in einer schwierig auszubeutenden Tiefe von 5000 Metern.[22]

Durch diese expansiven Aktivitäten verlor China mittlerweile das Monopol in der Rohstoff-Produktion, doch behielt es die Dominanz in den Techniken zur Weiterbearbeitung, die seit 2019 zu latenten Konflikten mit den USA führten. Zu den Ergebnissen der neuen Elektrokommunikation zählt jedoch auch die Entwicklung allgegenwärtiger Informationsmöglichkeiten.

Verarbeitung und Anwendung

Enthalten sind die seltenen Erdmetalle in unterschiedlich häufig vorkommenden Mineralien mit vorwiegend oxidisch-silikatischem Charakter. Ein scandiumreiches Mineral ist der in Norwegen und auf Madagaskar zu findende Thortveitit. Die meisten Vorkommen sind von Yttrium bekannt, da es in zahlreichen Mineralien begleitend enthalten ist, die wenigsten von Lutetium.[23] Lanthan findet sich in Monazitsand (sekundäre, angereicherte Ablagerungen von Cerphosphat) zusammen mit anderen „leichten“[24] seltenen Erdmetallen als Begleiter. Man bezeichnet diese Vorkommen auch als Ceriterden, da sie lange ausschließlich der Gewinnung von Cer dienten. Technisch komplex ist die Trennung von Trägermineralien oder -erzen wie zum Beispiel in Bauxit.

Zur Gewinnung der reinen Elemente werden die Mineralien meist nasschemisch bearbeitet und dabei zu Chloriden umgewandelt, die getrocknet und danach einer Schmelzflussanalyse unterzogen werden.[25]

Cer, vielfältig eingesetztes Element dieser Gruppe, wurde bereits im 19. Jahrhundert industriell genutzt, sowohl für die Glühstrümpfe der noch verbreiteten Gasbeleuchtung, als auch als Basis für die von Carl Auer von Welsbach entwickelte Legierung zur Herstellung von Zündsteinen, u. a. für Taschenfeuerzeuge.

Eine Legierung aus 48–52 % Cer, dem man außer Lanthan noch weitere Lanthanoide sowie 0,5 % Eisen zusetzt, wird seit dem 20. Jahrhundert bei Gusseisen mit Kugelgraphit, und bei Legierungen vieler Nichteisenmetalle als „Cermischmetall“ zur kornfeinenden Gefügebeeinflussung (siehe Schmelzebehandlung) verwendet.

Im Bereich moderner Elektronik, für Flachbildschirme, Energiesparlampen, Akkus, Hybridmotoren und weitere neue Produkte sind die meisten Lanthanoide gesuchte Rohstoffe.[26]

Recycling

Unverändert wird über eine zu geringe Recyclingquote berichtet.[27]

Nicht zu den Seltenerdmetallen gehörend, aber oft wegen ihres aus modernen Techniken resultierenden Anwendungsbereiches zusammen mit ihnen genannt, sind die unter anderen auch als „Sondermetalle“ gehandelten, niedrigschmelzenden Elemente Gallium, Indium (F 156,4) und Thallium (als Rattengift bekannt), die elektrolytisch aus ihren natürlichen Verbindungen gewonnen werden.

Aluminium

[Bearbeiten | Quelltext bearbeiten]Bescheiden war bei Aluminium der Anfang. Friedrich Wöhler reduzierte es 1828 erstmals als ein graues Pulver, obschon Aluminium als Element schon 1825 von Hans Christian Ørsted entdeckt wurde. Die Herstellung geschmolzener Kügelchen aus Aluminium gelang erst 1845. 1854 wurde von Robert Wilhelm Bunsen zur Gewinnung nutzbarer Mengen die Schmelzflusselektrolyse vorgeschlagen. Henri Etienne Sainte-Claire Deville stellte es 1855 erstmals in einem Prozess dar und nannte es „Silber aus Lehm“, wegen der damaligen Kosten seiner Herstellung. 1886 wurde das Verfahren von Charles Martin Hall und Paul Héroult gleichzeitig zu einem Patent angemeldet, das bis heute Grundlage der Aluminiumerzeugung ist und ihm den Weg zu einem Gebrauchsmetall geöffnet hat. Es dauerte nochmals zehn Jahre, bis mit Hilfe starker, die Wasserkraft des Rheinfalls nutzender Turbinen die erste Aluminiumhütte der Welt im schweizerischen Neuhausen am Rheinfall den Betrieb aufnahm (errichtet von der Aluminium Industrie Aktiengesellschaft, kurz AIAG, der späteren Alusuisse). Weitere zehn Jahre später nahm ebenfalls die AIAG in Rheinfelden (Baden) am Hochrhein die erste deutsche Aluminiumhütte (Aluminium Rheinfelden) in Betrieb, die ihre Energie vom kurz zuvor erbauten Wasserkraftwerk Rheinfelden bezog.

2014 wurde allein von den fünf arabisch dominierten Primärhütten der GCC knapp fünf Millionen t Rohaluminium erzeugt[28] (das energiereiche Russland verfehlt mit RUSAL, das 2014 nur 3,6 Millionen t erzeugte die Marktführerschaft bei einer Gesamtnachfrage 2015 von 59 Millionen t).[29] Deutschland nennt pro Einwohner 2011 einen Verbrauch von 28 kg Aluminium.[30]

Das chemisch ähnliche Scandium mit der Dichte von 2,985 g·cm−3 ist ein Leichtmetall, das erst im Zeitalter der Raumfahrttechnik Interesse findet. Bor ist ein weiteres Nichtmetall, das nur in Form oxidischer Verbindungen vorkommt. In der Metallurgie wird es bei der Härtung von Stählen, als Zusatz bei Aluminium-Legierungen und als Neutronenbremse in der Nukleartechnik verwendet.

Als Erdmetalle lassen sich dem an erster Stelle stehenden Aluminium Elemente beiordnen, die zwar nicht in die gleiche Gruppe des periodischen Systems gehören, sich jedoch metallurgisch insofern vergleichbar darstellen, als sie in der freien Natur nie in Erzlagerstätten vorkommen, sondern nur als Mineralien, in Form chemischer Verbindungen, meist sind es Chloride, Silikate oder Carbonate.

Magnesium, Titan

[Bearbeiten | Quelltext bearbeiten]Das wegen seines geringen Gewichts unverändert an industrieller Bedeutung weiter zunehmende Magnesium wird sowohl aus Chlorid gewonnen (Israel, Totes Meer, Carnallit als Abraumsalz im Kalibergbau), weitaus größere Mengen aber weltweit aus der Reduktion von Magnesit.[31]

Eine Ausnahmestellung nimmt Titan ein. Es kommt als Erz in Form von Rutil, Anatas, Brookit oder Ilmenit vor. Mehrheitlich wird es aus Ilmenit- und Rutilsanden gewonnen und lässt sich insoweit den Erdmetallen zur Seite stellen. Mit einer Dichte von nur 4,5 g·cm−3 zählt es noch zu den Leichtmetallen.

Mit den Erdmetallen und ihnen erschließungstechnisch verwandten Elementen beginnt die „Leichtmetallzeit“. Als metallurgische Epoche muss sie in jedem Fall gesehen werden und tritt zunehmend neben die noch immer dominierende „Eisenzeit“. In einem überschaubaren Zeitraum werden die Leichtmetalle das Eisen nicht so verdrängen, wie dieses die Bronze verdrängte und diese zuvor das Kupfer und das wiederum das Steinbeil und den Faustkeil.

Stand der Metallurgie zu Beginn des 21. Jahrhunderts

[Bearbeiten | Quelltext bearbeiten]Gewinnung der Ausgangsstoffe

[Bearbeiten | Quelltext bearbeiten]

„Gediegenes“, also reines, Metall zu finden, stellte immer schon eine Ausnahme dar. Es wird das Metall im Erz gesucht. Die zu den Geowissenschaften gehörige Lagerstättenkunde behandelt die Entstehung der Vorkommen. Die angewandten Wissenschaften rund um den Bergbau (Prospektion und Exploration) beschäftigen sich mit der Aufsuchung, der Erkundung und dem Abbau möglichst „höffiger“ Vorkommen, das heißt solcher, die eine gute Erzausbeutung versprechen – wobei die Technik und Weiterverarbeitung stark vom Metallgehalt der Lagerstätte abhängig ist.

Unterirdisch gelegen wird im Stollen abgebaut (historische Beispiele: Silberbergbau am Cerro Rico im bolivischen Potosí bis 1825, heute findet man dort nur noch Kupfer, Zinn und Blei). Bekannt ist auch der historische Goldabbau in Österreich („Rauriser Tauerngold“). Weitere für Tagebau typische europäische Beispiele finden sich im schwedischen Falun (Blei, Zink, Kupfer), im österreichischen Erzberg (Eisen) und davon nur unweit entfernt in Mittersill (Wolfram).

Zu den wichtigen Lagerstätten gehören außer offenen Erzvorkommen („Ausbisse“ genannt), weltweit anzutreffende, nicht nur Erz, sondern „Gediegenes“ enthaltende, geologisch so bezeichnete „Sande“ und „Seifen“. Sie werden nach der Art ihrer Entstehung unterschieden. Metallurgisch am bedeutsamsten sind die residualen, nach Verwitterung von Umgebungsgestein übrig gebliebenen (beispielsweise Magnetit oder Magneteisenerz) und die alluvialen, von zu Tal gehendem Wasser angeschwemmten (z. B. 1848 in Kalifornien sehr goldreich am American River entdeckt) sowie, geologisch vergleichbar, die zinnhaltigen, marinen, küstennahen Seifen Malaysias und Indonesiens mit einem Anteil von 30 % an der Weltproduktion, ebenso der Cer enthaltende Monazitsand Westaustraliens sowie die titanhaltigen Ilmenitsande (black sands). Als „Rückstandsgesteine“, den „Sanden“ nahestehend, gelten die Nickel-Laterit-Erze, die sich geologisch bedingt nur in niederen, äquatornahen Breiten finden.

Die als Coltan (Columbit-Tantalit) bekannten zentralafrikanischen Vorkommen tantal- und niobhaltiger Erze (auch in Schwemmseifen zu finden) werden besonders wegen der Korrosionsfestigkeit des gewonnenen Tantals für Instrumente und Apparaturen (Schaltkreise) ausgebeutet. Hohe Härte lässt Tantal, Niob und das verwandte Vanadin (Vanadingruppe des periodischen Systems) zu gesuchten Begleitmetallen von Edelstählen werden.

Nachklassisch, da an erst in der Moderne entwickelte Verfahren gebunden, dieser Metallurgie noch zuzuordnen sind:

- die elektrolytische Gewinnung der Alkalimetalle aus dem bergwerksmäßigen Abbau ihrer Chloride und der ebenso betriebene Abbau von Uranpecherz als uranhaltigem Mineral;

- die Stand der Technik darstellende Gewinnung von Magnesium aus dem Abbau von Magnesit (Australien) über die Zwischenstufe Magnesiumchlorid, das zum geringeren Teil weiterhin aus seinem Anteil am Meerwasser zu gewinnen ist;

- der offene Abbau von Bauxit, einem rötlichen Sedimentgestein, das – zu reiner Tonerde umgewandelt – Grundstoff der Aluminiumerzeugung ist;

- als Zukunftsaufgabe mit großem metallurgischen Nutzen gilt der zwar schon seit Jahrzehnten prospektierte, technisch immer noch nicht befriedigend gelöste Tiefseebergbau von Manganknollen mit bis zu 27 % Mangan und weiteren Metallen, darunter bis zu 1 % Nickel. Mehr noch gilt dies für die seit 2007 unter dem Nordpol in 4000 m Tiefe vermuteten Lagerstätten von Mineralien, Erdöl und Erdgas.

- Die zunehmende Bedeutung der Recyclingmetallurgie, die es sich zur Aufgabe gemacht hat,vornehmlich Industriemetalle, aber auch knappe, metallurgisch wichtige Elemente nachhaltig zu nutzen.

Einteilung der Metalle nach metallurgischer Bedeutung

[Bearbeiten | Quelltext bearbeiten]Eine gebräuchliche Einteilung geht vom prozentualen Anteil an den Elementen der Erdkruste aus, also ohne Berücksichtigung des Nickel-Eisen-Erdkerns. Diese Einteilung besagt indessen noch nichts über die metallurgische Bedeutung. Beryllium hat einen Anteil von nur 0,006 % und doch kann ohne seinen Zusatz als Oxidationshemmer das mit 1,95 % reichlich vorhandene Magnesium nicht geschmolzen und vergossen werden.

Die Praxis hält sich eher an die Unterscheidung zwischen Hauptmetallen – das heißt Metallen, die verbreitet die Basis von Legierungen sind – und Nebenmetallen. Aluminium ist ein Hauptmetall geworden, erst im 20. Jahrhundert wurde es als solches erkannt, weil es gleich dem Silicium in der Natur nicht metallisch vorkommt. Das Tonmineral Bauxit (früher oft als „Aluminiumerz“ bezeichnet) wird zu Tonerde verarbeitet und aus dieser seit dem Ende des 19. Jahrhunderts elektrolytisch Aluminium gewonnen. Zu den Hauptmetallen gehören auch die metallurgisch wie chemisch wichtigen Alkali- und Erdalkalimetalle Natrium, Kalium, Calcium und Magnesium. Da sie niemals metallisch, sondern nur in Form nichtmetallischer Verbindungen, als Salze, Carbonate und Silikate vorkommen, wurden sie an früherer Stelle (Abschnitt Die „Erdmetalle“ kommen), auch wegen der annähernden Vergleichbarkeit des Gewinnungsprozesses, den Erdmetallen beigeordnet. Die seltenen Erdmetalle verlangen einen besonderen Abschnitt (siehe dort).

Zu den „Erdmetallen“ gehört auch Silicium, das mehrere Funktionen hat. Primär ist es ein Halbmetall, das in der Natur nur als Quarzit oder Quarzsand (SiO2) vorkommt, aus dem es nur in einem elektrochemischen Reduktionsverfahren im Lichtbogenofen mit Kohleelektroden „carbothermisch“ gewonnen werden kann. Bei gleichzeitigem Zusatz von Eisenschrott entsteht „in situ“ (im Prozessablauf) das unter anderem für die Stahlberuhigung nach dem Frischen verwendete Ferrosilicium (FeSi). Wie Aluminium und Mangan wirkt Silicium desoxidierend (sauerstoffentziehend).

Bei Aluminium-Silicium-Legierungen bestimmt Silicium die Legierungseigenschaften von Knetlegierungen wie auch Gusslegierungen. Eine zusätzliche Schmelzebehandlung (Feinung bzw. Veredelung) verhindert bei Letzteren die nachteilige primäre Grobausscheidung des Siliciums bei langsamer Erstarrung der Schmelzen, sei es im Sandguss, wie etwa bei Motorenteilen (z. B. Kurbelgehäuse, Zylinderköpfe), aber auch bei schwerem Kokillenguss.

Bei sehr spezialisierten Kupferlegierungen (Siliciumbronze) ist es ein Legierungsbegleiter und in der Halbleitertechnik hat es eine eigene Position errungen. In einem aufwändigen Verfahren der „Reinstmetallurgie“ (das heißt erzielter Reinheitsgrad eines Metalls im Bereich 99,999 %, sogenanntes „Fünfneunermetall“) hergestellt, ist es Grundlage für Chips, die in der Computertechnik unverzichtbar sind. Der deutsche Anteil an der Weltproduktion ist beachtlich (beispielsweise Chipfertigung in Dresden). Auch bei der Herstellung von Solarzellen wird Silicium als Halbleiter eingesetzt.

Eine weitere Möglichkeit der Einteilung trennt die Schwer- von den Leichtmetallen. Schwermetalle weisen eine Dichte größer 5 auf. Osmium mit der Dichte von 22,45 g·cm−3 steht hier an der Spitze, gefolgt vom weitaus bekannteren, da auch für Schmuckstücke verwendeten Platin mit einer Dichte von 21,45 g·cm−3. Kupfer (8,93 g·cm−3), Eisen (7,86 g·cm−3) und Zink (7,14 g·cm−3) folgen mit Abstand. Bei den Leichtmetallen führt als leichtestes Lithium mit 0,54 g·cm−3 gefolgt von Magnesium mit 1,74 g·cm−3 und Aluminium mit 2,70 g·cm−3 Titan mit einer Dichte von 4,5 g·cm−3 wird noch den Leichtmetallen zugeordnet.

Verbreitet ist ferner eine Einteilung in „Basismetalle“ und „Legierungsbegleiter“, was zahlreiche Elemente einschließt, die oft nur in Spuren zugefügt werden und dennoch von Bedeutung sind. Kupfer, Eisen, Blei, Zinn, Zink, Nickel gelten – entwicklungsgeschichtlich bedingt – als Basismetalle. Aluminium, Magnesium und Titan werden jedoch inzwischen, von der wirtschaftlichen und metallurgischen Bedeutung her, den historischen Basismetallen gleichgestellt.

Eine schon einleitend genannte Unterscheidung sieht an erster Stelle das mengenmäßig bedeutendere Eisen und seine Metallurgie. Erst mit Abstand folgen die Nichteisenmetalle.

Aktuelle Klassifizierungen unterscheiden auch zwischen „Massenmetallen“, wie etwa Eisen, Kupfer, Zink usw. und Sonder-, Seltenerd- und als Untergruppe den Technologiemetallen. Zu den Sondermetallen werden sowohl Gold, Silber und die Platinmetalle gezählt, aber auch Seltenerdmetalle, Refraktärmetalle und als (sogenannte) „Technologiemetalle, Indium, Germanium, Gallium, Rhenium, Selen und Tellur“. Allen gemeinsam ist ihr Zusatz zu „Massenmetallen“ in stets nur geringen Mengen und ein zunehmend steigendes Recyclinginteresse.[32]

Hauptmetalle

[Bearbeiten | Quelltext bearbeiten]

Kupfer wird als Hauptmetall entweder auf dem „trockenen Weg“ für die reicheren Erze, oder dem „nassen Weg“ für die ärmeren Erze gewonnen. Der zu Reinkupfer führende Verfahrensgang ist mehrstufig. Er beginnt mit dem Rösten des Erzes, dem die Rohschmelze mit weiteren Arbeitsgängen folgt, entweder im Schachtofen („deutscher Weg“), oder im Flammofen („englischer Weg“). Das Produkt ist nun Schwarzkupfer mit mehr als 85 % Kupfergehalt. Dessen weitere Raffination erfolgt heute nur noch selten im Flammofen. Üblich ist vielmehr Schwarzkupferplatten elektrolytisch zu raffinieren. Das dabei anfallende Reinkupfer ist ein wasserstoffhaltiges Kathodenkupfer, auch als Blistercopper (blasiges Kupfer) bezeichnet. Hochrein und sauerstofffrei ist es „Leitkupfer“ (Reinkupfer mit definierter elektrischer Leitfähigkeit) für die Elektroindustrie.

Die Masse des verfügbaren Raffinadekupfers wird – zumeist legiert – zu Knet- oder Gießmaterial. Zu Blechen verwalzt, fällt Reinkupfer besonders im Bauwesen auf. Gegenüber Witterungseinfluss sehr stabil, werden zunehmend Kupferbleche für Dachbedeckung und Regenrinnen verwendet. Die mit der Zeit entstehende Patina (Grünfärbung) wurde schon früher geschätzt. Fälschlich als giftiger Grünspan bezeichnet, besteht sie tatsächlich aus ungiftigem Kupfersulfat und -carbonat.

Zwar werden alle Legierungen mit dem Hauptbestandteil Kupfer als Kupferlegierungen bezeichnet, doch zwischen Bronzen und Sonderbronzen (vergleiche Berylliumbronze) sowie Messingen (Alpha- oder Beta-Messing mit 63–58 % Zink), gibt es deutliche Unterschiede im Aussehen und den mechanischen Eigenschaften. Ein Beispiel gibt das farblich völlig vom rötlichen Kupferton abweichende „Neusilber“, früher auch als Weißkupfer und noch in neuerer Zeit auch mit dem in seinem Ursprungsland China entstandenen Begriff „Packfong“ bezeichnet.

Reinkupfer ist Träger zahlreicher als „Vorlegierung“ in nichteisenmetallurgischen Prozessen zugesetzter Elemente. Bei Gusseisen ist Kupfer ein positive Eigenschaften bedingendes Legierungselement.

Zinn ist seit der Bronzezeit wichtigstes Begleitmetall des Kupfers. Als Reinzinn wird es wenig verarbeitet, da zu weich. Ausführlicheres siehe unter „Zinn.“

Blei (Bleisulfid) fällt wegen der Häufigkeit seines Vorkommens und wegen des niedrigen Schmelzpunktes vielleicht noch vor Kupfer, ungefähr um 6000 v. Chr., als metallurgisch nutzbar auf (s. auch unter Literatur: 5000 Jahre Gießen von Metallen) Geschichtlich tritt es zur (Römerzeit) als viel verwendetes, leicht zu bearbeitendes Hauptmetall in Erscheinung. Seit dem 20. Jahrhundert, insofern spät, wird es wegen seiner Giftigkeit für trinkwasserführende Systeme (Bleirohre) nicht mehr verwendet. Blei wird aus dem gleichen Grund als eine der Ursachen für den Untergang des Römerreichs angesehen.[33] Ebenfalls giftig sind auf der Grundlage von Bleioxid hergestellte Farben („Bleiweiß“, Bleimennige) und Kinderspielzeuge, an oder in denen dieses enthalten ist.

Blei-Antimon-Legierungen als Schriftmetalle sind als Folge moderner Drucktechnik weitgehend bedeutungslos geworden. Unverzichtbar ist Blei vorläufig noch für Akkumulatoren und als Bestandteil bleihaltiger Lagermetalle. Hier ist es besonders Bleibronze, eine Kupfer-Blei-Zinn-Legierung mit bis zu 26 % Bleianteil, die für hoch beanspruchte Gleitlager in Automobilmotoren verwendet wird.

Bei Messing-Knetlegierungen ist Blei ein die Zerspanung begünstigender Zusatz (maximal 3 %). Mit bis zu 7 % ist es Legierungsbegleiter von Kupfer-Zinn-Zink-Gusslegierungen (Maschinenbronze).

Eisen wird zu Gusseisen oder Stahl allein durch seine Begleitelemente (Eisenbegleiter), die obschon bei der Stahlherstellung unverzichtbar, mengenmäßig Nebenmetalle bleiben. Für Hartstahl wird Mangan zugesetzt, das im Spiegeleisen mit 50 % enthalten ist. Ferromangan ist ein Manganträger mit 75–85 % Mangan. Zum Einsatz bei der Stahlerzeugung, wie bei Gusseisen gelangen ferner Chrom, Nickel, Molybdän, Vanadium, Cobalt (siehe auch unter „Industriemetalle“), Titan, das Halbmetall Silicium (als Ferrosilicium/FeSi zugesetzt) und die Nichtmetalle Kohlenstoff, Phosphor und Schwefel.

Zink wird als Reinzink mit 0,5 % Kupfer legiert beim Verzinken von Stahl als Korrosionsschutz in großen Mengen verbraucht. Zinkbleche und -bänder aus mit 0,1 % Kupfer oder Titan sehr „niedrig legiertem Rein- oder Titanzink“ werden im Bauwesen verwendet. Ferner ist Zink Basismetall für Feinzink-Gusslegierungen mit Kupfer- und Aluminiumanteilen. Als wichtiger Begleiter findet sich Zink bei Kupferlegierungen (siehe oben), besonders seit mehr als zwei Jahrtausenden bei Messing.

Aluminium gibt es als genormtes Hüttenaluminium (Reinheit 99,5–99,9 %), als Reinaluminium mit einem Reinheitsgrad von 99,99 % („Vierneunermetall“) und sogar als Reinstmetall (> 99,9999 %). Seine eigentliche Bedeutung als Knet- und Gusswerkstoff wird aber von zahlreichen legierungsbildenden Begleitelementen bestimmt, zu denen das Basismetall Kupfer gehört. Alfred Wilm entwickelt 1909 das patentrechtlich geschützte Duraluminium (Markenname DURAL), die erste aushärtbare Legierung bestehend aus Aluminium, Kupfer und Magnesium (AlCu4Mg1) Diese Legierung wird vor allem im Flugzeugbau eingesetzt, zuerst bei Junkers/Dessau. Aladár Pácz gelingt 1920 die gefügebeeinflussende „Veredelung“ der eutektischen Aluminium-Silicium-Zweistofflegierung (rechtlich geschützt als „ALPAX“ und als „Silumin“) mittels Zugabe von weniger als 150 ppm Natrium. Daraus wird im Bereich von 7–13 % Silicium-Anteil die heute als Formguss meistverarbeitete Legierungsgruppe. Wenig später folgen Aluminium-Magnesium-Legierungen (rechtlich geschützt als seewasserfestes Hydronalium und in einer Variante mit Titanzusatz „besonders seewasserfest“). Vielseitig verwendbar als Walz- und Knetmaterial ist die Legierung AlMgSi mit je 0,5 % Silicium und Magnesium. Neben ihr gibt es Legierungen mit Kupfer, Titan, Zink, Mangan, Eisen, Nickel, Chrom und anderen Elementen, wobei die von den Legierungen verlangten, zunehmend stärker spezifizierten Eigenschaften die Begleitelemente nach Art und Menge bestimmen. Soweit nicht als Fertiglegierung vorliegend, können sie einer Basisschmelze aus Reinaluminium als „Legierungsmittel“ oder „Vorlegierung auf Aluminiumbasis“ zugefügt werden.

Begleitmetalle

[Bearbeiten | Quelltext bearbeiten]Neben dem Begriff „Begleitmetalle“ (synonym: „Legierungsbegleiter“) gibt es den umfassenderen Begriff „Begleitelemente“. Diese werden regelmäßig zur Herstellung von Legierungen verwendet. Der Anteil dieser Begleitelemente beginnt bei Zehntelprozenten und weniger und geht bis zum zweistelligen Prozentbereich. Beispiele: AlCuTi mit 0,15–0,30 % Titan; AlSi 12 mit 10,5–13,5 % Silicium. Die Werkstoffentwicklung kennt inzwischen nur noch wenige Elemente, beispielsweise radioaktive, die sich nicht dazu eignen, Eigenschaften neu entwickelter Legierungen potentiell zu verbessern. Besonders im Bereich der „Seltenen Erden“ werden außer dem schon lang bekannten Cer (siehe bei Cer-Mischmetall) und dem ihm zugehörigen Lanthan (griechisch: „das Verborgene“) weitere verwandte Elemente, wie Neodym (für starke Dauermagnete) oder Praseodym (in seinen Verbindungen für Farbgläser mit UV-Absorption) nutzbar.

Beispiele für weitere wichtige Begleitelemente sind das Nichtmetall Phosphor in übereutektischen AlSi-Kolbenlegierungen, oder Beryllium, ein Leichtmetall mit einer Dichte von 1,84 g·cm−3, das in Form seiner Dämpfe indessen giftig ist. Beryllium wird für aushärtbare Bronzen (Berylliumbronze), für funkenfreie Werkzeuge im Bergbau, als Desoxidationszusatz für Leitkupfer (hier über eine fünfprozentige Vorlegierung) und im ppm-Bereich (ebenfalls über Vorlegierung dosiert) bei Aluminiumlegierungen zur Güteverbesserung sowie zur Verringerung der Oxidation der Schmelze zugesetzt, eine Maßnahme, die beim Schmelzen und Vergießen von Magnesiumlegierungen unabdingbar ist. Die Jahresweltproduktion von Beryllium – von dessen seltener, durchsichtiger Kristallform Beryll übrigens unser Wort Brille abgeleitet ist – wird mit 364 t angegeben.[34]

Metallurgische Grundprozesse

[Bearbeiten | Quelltext bearbeiten]Die im Abschnitt „Gewinnung der Ausgangsstoffe“ hinsichtlich Vorkommen und Gewinnung beschriebenen Elemente durchlaufen nach dieser ersten Prozessstufe eine weitere, die der Aufbereitung, bevor sie durch Verhüttung zu rein oder legiert nutzbaren Metallen und Halbmetallen werden.

Eine erste Scheidung oder Sichtung wird noch dem Bergbaubereich zugerechnet, der sowohl Stollenabbau, als auch ein Tagebau sein kann. Die darauf folgende Verarbeitungsstufe gilt bereits als „hüttenmännische“ Arbeit. Die erforderlichen Maßnahmen sind dabei so vielfältig, wie die Ausgangsstoffe selbst. Grundsätzlich unterschieden wird in trockene und nasse Verfahren, jeweils mit dem Ziel einer „Anreicherung“. Im Stollenabbau gefördertes „Haufwerk“ bedarf der Trennung des werthaltigen, erzreichen, vom wertlosen, erzarmen, „tauben“ Material, das als „Gangart“ bezeichnet wird. Für die Trennung wird das Gestein durch Mahlen weiter zerkleinert, es folgen Sieben, Sichten und gegebenenfalls Magnetscheidung. Bei Gewinnung im Tagebau ist zumeist vorher Abraum unterschiedlicher Mächtigkeit zu entfernen.

Die weitere Verarbeitung der aufbereiteten Stoffe vollzieht sich mit den im Folgenden beschriebenen Grundtechniken.

Pyrometallurgie

[Bearbeiten | Quelltext bearbeiten]Pyrometallurgie ist die thermische Weiterbearbeitung von Erzen oder bereits gewonnenem Metall, sei es oxidierend, also unter Sauerstoffzufuhr erhitzt (Abrösten), oder reduzierend in sauerstofffreier Ofenatmosphäre. Zuzuordnen ist hier die Feuerraffination (Oxidieren und Verschlacken unerwünschter Elemente), ferner die Seigerung, worunter die Entmischung einer Schmelze unter Ausnutzung von Dichteunterschieden im Schmelzgut zu verstehen ist (Beispiel: Oberhalb seiner Löslichkeitsgrenze in Kupfer seigert Blei aus einer Kupferlegierungsschmelze aus, sinkt auf den Boden des Schmelzgefäßes). Ähnlich verhält es sich bei der Destillation, die bei vorgegebener Temperatur unterschiedliche Dampfdrücke der Stoffe zur Trennung in Fraktionen nutzt (Beispiel Zinkgewinnung aus abgeröstetem Zinkerz in Muffelöfen).

Letzter Stand der Technik ist ein Zweistufenverfahren, um aus Kupfer und Goldkonzentraten Verunreinigungen, wie etwa Arsen, Antimon und Kohlenstoff durch Abrösten zu entfernen.[35]

Hydrometallurgie

[Bearbeiten | Quelltext bearbeiten]Hydrometallurgie bedeutet ursprünglich Vorbereitung von Erzen zur Verhüttung durch kalte oder warme Trennverfahren (Kalt- oder Heißextraktion) mittels Wasser. Die historische Flotation, weiterentwickelt zur Sink-Schwimmtrennung, ermöglicht es, im Abbau gewonnenes Erz weiter anzureichern. Gleichen Zwecken dient das Auslaugen und Auskochen. Die Extraktion durch Säuren, Laugen, organische Lösungen und Bakterien gehört ebenfalls zur Hydrometallurgie. Sind Bakterien beteiligt, spricht man vom Bioleaching. Durch chemische Fällungsverfahren oder mittels Elektrolyse werden ferner aus armen Erzen, die in geringerer als einprozentiger Konzentration enthaltenen Elemente gewonnen, beispielsweise Edelmetalle. In diesen Fällen wird die Hydrometallurgie als „Elektrometallurgie auf nassem Wege“ bezeichnet.

Elektrometallurgie

[Bearbeiten | Quelltext bearbeiten]

Die Elektrometallurgie umfasst elektrothermische und carbothermische (siehe Siliciumherstellung) sowie elektrolytische Verfahrenstechniken. Die moderne Stahlerzeugung, die den Hochofen durch den mit oxydreichem Schrott beschickten Induktionsofen ersetzt, kann ebenfalls als elektrometallurgisches Verfahren bezeichnet werden (Elektrostahl)

Mittels der Schmelzflusselektrolyse wird aus einem Tonerde-Kryolith-Gemisch Aluminium an der Kathode freigesetzt (Hall-Héroult-Verfahren). Zum Einsatz kommen dabei eine Kohlewanne für das Gemisch, die gleichzeitig als Kathode fungiert, und von oben zugeführte, stromführende Anoden. Das heute allgemein angewandte Bayer-Verfahren gewinnt das Aluminium in einem kontinuierlichen Prozess der Metallentnahme und Gemischzuführung von Tonerde, wie der in besonderen Tonerdefabriken aufbereitete und getrocknete Bauxit genannt wird. Zur Produktionskontinuität gehört bei der Elektrolyse des Tonerde-Kryolith-Gemischs der fortlaufende Ersatz verbrauchter Anoden. Die über einige Jahrzehnte den Standard bildende Söderberg-Anodentechnik wird durch das hinsichtlich Energieverbrauch, Anodenerhalt und Ausbeute deutlich verbesserte Pechiney-Verfahren zunehmend abgelöst; bestehende Altanlagen werden stillgelegt oder umgerüstet.

Nach dem Prinzip der Schmelzflusselektrolyse eines Chloridgemischs (weil mit Gemischen stets die erforderliche Reaktionstemperatur erniedrigt wird) können alle Alkalimetalle aus ihren Salzlösungen gewonnen werden.

Für das zunehmend Bedeutung gewinnende Erdalkalimetall Magnesium schlägt Bunsen bereits 1852 die Elektrolyse im Gemisch mit Flussspat vor. Heute wird es im Prinzip noch auf die gleiche Weise dargestellt, sei es direkt aus natürlichem Magnesiumchlorid (Bischofit), oder nach Abtrennung aus magnesiumchloridhaltigen Mischsalzen (Carnallit), oder aus dem Magnesiumchlorid-Anteil (bis zu 0,4 %) des Meerwassers. Technisch bedeutender ist die bereits genannte Umwandlung von Magnesit MgCO3 oder Bitterspat (große Vorkommen unter anderem in Australien) in einem chemischen Prozess zuerst zu Magnesiumchlorid. Eine nachfolgende Elektrolyse, die seit Bunsens Erkenntnissen praktisch dem Verfahren der Aluminiumgewinnung gleicht (Pionier auf diesem Gebiet: G. Pistor, 1920), führt zu reinem Magnesium. Die erste Mengenerzeugung erfolgte im Werk Elektron-Griesheim der IG Farbenindustrie (geschützte Marke „Elektronmetall“).

Elektrolytisch gewonnenes Magnesium wurde durch ständig hinzukommende Anwendungsbereiche zu einem in seiner industriellen Bedeutung dem Aluminium nicht nachstehenden Erzeugnis der Elektrometallurgie. Man setzte es schon früh u. a. zur Gefügebeeinflussung von Gusseisen, im Luftfahrzeugleichtbau (Zeppelin), in der zivilen wie militärischen Pyrotechnik (Raketen, Leuchtkugeln, Stabbrandbomben) ein. Der Zweite Weltkrieg bedeutete für Magnesium und seine Legierungen einen Entwicklungsschub, denn es war ein von Einfuhren unabhängiger Werkstoff. Im 21. Jahrhundert kommt sein Einsatz der zunehmenden Tendenz zur Leichtbauweise entgegen, besonders bei Fahrzeugen, und es werden nicht nur die Verfahren seiner Gewinnung erweitert, sondern auch die der Verwendung. Vorwiegend sind es im Druckgießverfahren hergestellte Teile, zum Teil ist es „Hybridguss“.[36]

Pulvermetallurgie

[Bearbeiten | Quelltext bearbeiten]Der Begriff Pulvermetallurgie wird zwar verbreitet in Fachliteratur und Praxis verwendet, es handelt sich dennoch um keine eigenständige Metallurgie, sondern eine – latent explosionsgefährdete – Technik, geschmolzene Metalle und Legierungen entweder im Flüssigzustand zu Pulver zu verdüsen oder sie aus dem Festzustand heraus in Feinstgranulat umzuwandeln. In Pulvermühlen lässt sich die Mehrzahl der Nutzmetalle – von Aluminium bis Zink – zu Pulvern mit Korngrößen von 0,1 bis 500 µm zermahlen. Wegen der von allen Metallpulvern, mit unterschiedlichem Gefahrenpotential, ausgehenden Explosionsgefahr im Kontakt mit Luftsauerstoff wird eine Inertisierung oder Phlegmatisierung vorgenommen. Stabilisatoren, die von Wachs bis zu Phthalaten reichen, setzen die Explosionsempfindlichkeit herab. Magnesiumpulver ist wegen seines hochpyrophoren Verhaltens ein Sonderfall. Es kann nicht durch Mahlen, sondern nur durch „Abreiben“ vom Blockmetall gewonnen werden.

Bedeutend sind Metallpulver, in diesem Fall korrekt „anorganische Pigmente“ genannt, als Bestandteil von Metallic-Lacken bei Automobilen. Ein völlig anderes Einsatzgebiet ist das Verpressen in Stahlformen unter sehr hohem Druck (2000 bar und mehr). Aus so verpressten reinen Metallpulvern, häufiger legierungsähnlichen Gemischen, können metallische Formteile hergestellt werden (MIM-Verfahren, SLM-Verfahren). Bei heißisostatischer Verpressung, der eine Erhitzung der Pulver bis zur Erweichungsgrenze vorangeht, werden die Eigenschaften gegossener Teile erreicht.

Ein anderer Weg wird bei der Herstellung schwer zu gießender oder aufwändig aus dem Vollen zu fertigender Teile durch Nutzung des 3D-Druck-Verfahrens beschritten. Diese an sich schon seit Jahren bekannte Technik ist inzwischen so weit fortgeschritten, dass auf 3D-Druckern metallische Serienteile für technisch anspruchsvollen Einsatz schichtweise, bis zur vom Rechner vorgegebenen Form, aufgebaut (gespritzt) werden.[37]

Im Formen- und Modellbau kommt Pulver-Flammspritzen zum Einsatz. Das Metallpulver wird dabei durch eine Flamme erweicht, oder auch durch Plasma (Plasmaspritzen). Der Vorteil liegt in der kurzfristig möglichen Herstellung von Werkzeugen – Formen – für Pilotprojekte im Maschinen- und Werkzeugbau (Automobilindustrie).

Sekundärmetallurgie

[Bearbeiten | Quelltext bearbeiten]Der Begriff Sekundärmetallurgie wurde ursprünglich nur im Stahlwerk gebraucht, wird aber auch für den Entschwefelungsprozess von Gusseisen angewendet. Er bezeichnet jedoch keine eigenständige Metallurgie, sondern verschiedene, alternativ oder in Abfolge anwendbare, die Stahlschmelzen entschwefelnde, desoxidierende oder „beruhigende“ Maßnahmen, die insgesamt als „Pfannenmetallurgie“ zur Steigerung der Stahlqualität dienen. Gebräuchlich ist die Zugabe von Aluminiumgranulat, Calciumsilicid und einer Reihe anderer, elektrometallurgisch gewonnener Produkte. Neben diesen auf chemischen Reaktionen beruhenden Techniken gibt es auch solche, die rein physikalisch oder physikalisch-chemisch wirken. Dazu gehört das Anlegen eines Vakuums an die Schmelze (mit sich daraus ergebender Entgasungswirkung). Das CLU-Verfahren, allgemeiner als „Uddeholm-Verfahren“ bekannt, führt durch Düsen am Boden einer Pfanne inerte oder reaktive Gase in die Stahlschmelze ein.

Es sind insgesamt Sonderformen der Schmelzebehandlung, wie sie in vergleichbarer Weise bei anderen Metallen (beispielsweise in der Primäraluminiumerzeugung) üblich sind.

Hinzu kommt, dass der Begriff Sekundärmetallurgie zunehmend auch von NE-Metallhütten angewendet wird, die sich, nach Erschöpfung standortnaher Erzabbaugebiete, statt mit der Primärerzeugung von Metall, der Forderung zur Nachhaltigkeit des Umgangs mit Rohstoffen entsprechend, mit deren Wiedergewinnung aus Schrotten und Abfällen, wie Schlämmen und Stäuben befassen, also einen Sekundärkreislauf einrichten.[38]

Nuklearmetallurgie

[Bearbeiten | Quelltext bearbeiten]Die Nuklearmetallurgie befasst sich mit den radioaktiven Elementen, deren bekanntestes heute Uran ist. Es wird mittels hydrometallurgischer Verfahren aus dem uranhaltigen Mineral Pechblende gewonnen. Lange gegenüber dem Radium vernachlässigt, das schon im frühen 20. Jahrhundert für medizinische Zwecke verwendet wurde (Nuklearmedizin), erlangte es seine heutige Bedeutung erst im Laufe des Zweiten Weltkriegs. In den USA wurde in den allein für diesen Zweck errichteten „Hanford-Werken“ in großem Maßstab Nuklearmetallurgie betrieben, um genügend Plutonium für den Bau der Atombombe herzustellen. Heute ist die zivile Nuklearmetallurgie darauf ausgerichtet, nicht nur Brennelemente für Kernkraftwerke (Atomkraftwerke) zu gewinnen, sondern sich auch mit der Aufbereitung der verbleibenden Rückstände und der sogenannten „sicheren Endlagerung“ zu befassen (siehe auch bei „Uran“). Wichtiges Nebengebiet der Nuklearmetallurgie sind die weltweit nur in wenigen Kernreaktoren hergestellten Radionuklide für medizinischer Zwecke, wie Technetium-99m (Erzeugung in Technetium-99m-Generatoren) und Iod 131 (z. B. für Szintigraphie).

Verhüttungs- und Weiterverarbeitungstechnik

[Bearbeiten | Quelltext bearbeiten]Metallurgie und Hüttenwesen gelten bis heute als synonyme Begriffe und die Gewinnung und Aufbereitung der Erze wird als ein der „Verhüttung“ vorausgehender Prozess gesehen.

Eine durch die Fortschritte in Technik und Wissenschaft ermöglichte, anders ausgerichtete Gliederung sieht die Metallurgie als übergeordnete, als Hüttenkunde vermittelte Wissenschaft, die sich der Gewinnungs- und Aufbereitungstechnik und diese sich wiederum der Chemie bedient. Vom somit enger verstandenen Hüttenwesen – einem Begriff, der an erster Stelle auf thermischen Verfahren begründet ist – führt die Entwicklung in bereits geschilderter Abfolge von den vorbehandelten Einsatzstoffen zu nutzbaren Metallen und Legierungen, Halb- und Fertigprodukten. Der Arbeitsablauf in einer auf Verarbeitung von Erzen ausgerichteten Hütte, gleich ob Eisen oder Nichteisenmetalle zu gewinnen sind, besteht gewöhnlich aus folgenden Schritten:

- Gattieren (Zusammenstellung des zu verhüttenden Materials) des Einsatzes, auch unter dem Gesichtspunkt der gewünschten Eigenschaften der Ausbringung

- Einmaliges (diskontinuierliches, an die Ofenfassung gebundenes) oder fortlaufendes (kontinuierliches) Chargieren, also Beschicken eines Ofens, mit ebenso kontinuierlicher Metallentnahme (Beispiele: Hochofen mit bis zu 5000 t Roheisen Tagesausstoß oder die kontinuierlich Rohaluminium liefernde Schmelzflusselektrolyse)

- Reduzieren des Einsatzes, wiederum entweder chargenweise und mit Chargeneigenschaften (siehe unten) oder mittels kontinuierlichem Nachchargieren und Sammeln des gewonnenen Metalls in einem nur den Chargen-, nicht den Partiecharakter (siehe ebenda) ausgleichenden Mischer.

- Schmelzebehandlung durch eine oxidierend oder reduzierend vorgenommene Raffination (siehe Sekundärmetallurgie), einschließlich Legieren oder Legierungskorrekturen

- Vergießen: Einfacher Masselguss oder Weiterverarbeitung (Beispiel: Stahlwerk, das Roheisen entweder zu einfachem Gussstahl oder stranggegossenen Formaten für ein nachgeschaltetes Walz-, Zieh- und Presswerk verarbeitet).

„Industriemetalle“

[Bearbeiten | Quelltext bearbeiten]Von „Industriemetallen“ wird gesprochen, wenn ein Metall wegen seiner Bedeutung eine eigene Industrie begründet hat. Dies ist zumindest bei Eisen, Kupfer, Nickel, Blei, Zink und Aluminium gegeben. Weiter gefasst ist der Begriff „industriell genutzte Metalle“, der alle metallurgisch genutzten Elemente einschließt, gleich ob sie eigenständig, also unlegiert, oder als Legierungsbegleiter auftreten.

Eisen

[Bearbeiten | Quelltext bearbeiten]Am Beispiel Eisen ist die Spannweite der „Verhüttung“ besonders sichtbar. Der Eisenerzverhüttung liegt das Eisen-Kohlenstoff-Diagramm zugrunde, auf dem die Eisentechnologie als Wissenschaft aufbaut und danach ihre Techniken entwickelt hat.