Fräsen

Das Fräsen ist ein spanendes Fertigungsverfahren zur Herstellung von Werkstücken mit geometrisch bestimmter Gestalt. Wie bei allen spanenden Verfahren wird dabei von einem Rohteil Material in Form von Spänen entfernt. Das Fräsen zählt zur Gruppe Spanen mit geometrisch bestimmter Schneide, da die Geometrie der Schneiden an den Fräswerkzeugen bekannt ist. Beim Fräsen wird das Material entfernt, indem das Fräswerkzeug sich mit hoher Geschwindigkeit um seine eigene Achse dreht, während entweder das Werkzeug die herzustellende Kontur abfährt oder das Werkstück entsprechend bewegt wird. Beim Fräsen erfolgt diese Vorschubbewegung senkrecht oder schräg zur Rotationsachse des Werkzeuges – beim Bohren dagegen erfolgt sie in Richtung der Rotationsachse und beim Drehen rotieren die Werkstücke um ihre eigene Achse, während das Werkzeug die Kontur abfährt.

Das Fräsen dient insbesondere zur Herstellung von ebenen Oberflächen. Dazu zählen Nuten oder Führungen für bewegte Maschinenteile. Vor 1840 wurden solche Formen vor allem durch Hobeln hergestellt, danach wurde es rasch vom deutlich schnelleren Fräsen verdrängt. Auf modernen Fräsmaschinen lassen sich jedoch auch komplizierte dreidimensionale Formen erzeugen wie Turbinenschaufeln oder Gesenke. Ein großer Teil aller Zahnräder wird durch das Wälzfräsen gefertigt, für das spezielle Wälzfräser benötigt werden. Außerdem sind auch Gewinde möglich. Sonderverfahren sind das Hartfräsen und Hochgeschwindigkeitsfräsen als Varianten des Hartzerspanens beziehungsweise Hochgeschwindigkeitszerspanens.

Das Fräsen weist gegenüber anderen spanenden Fertigungsverfahren einige Besonderheiten auf. Zum einen ist es erst im 19. Jahrhundert zusammen mit den Fräsmaschinen entstanden, während fast alle anderen Verfahren bereits seit der Antike bekannt sind. Außerdem lässt es sich ausschließlich maschinell durchführen, während es sonst fast immer eine manuelle Variante gibt. Beim Fräsen haben die einzelnen Schneiden nicht ständig Kontakt mit dem Werkstück. Während einer Umdrehung dringen sie in den Werkstoff ein und tragen dabei Späne ab und lösen sich wieder vom Werkstück. Dieses Charakteristikum wird in der Fachliteratur als unterbrochener Schnitt bezeichnet. Dies führt zu einem stoßartigen, schwankenden Verlauf der Zerspankraft, die auf das Werkzeug wirkt. Die Spanungsdicke ändert sich während der Umdrehung und ist nicht konstant wie bei den meisten Verfahren. Außerdem ändert sich während einer Werkzeugumdrehung kontinuierlich der Winkel zwischen der Schnittbewegung und der Vorschubbewegung, der sogenannte Vorschubrichtungswinkel, was die Berechnung etwas aufwendiger gestaltet. Dafür können die Schneiden, während sie keinen Kontakt mit dem Werkstück haben, abkühlen und heizen sich dadurch nicht so stark auf. Außerdem entstehen durch den unterbrochenen Schnitt kurze kommaförmige Späne, die sich nicht in der Maschine verfangen können. Gesonderte Maßnahmen für einen Spanbruch sind daher nicht erforderlich.

Definition

[Bearbeiten | Quelltext bearbeiten]Das Fräsen wird häufig als ein spanendes Fertigungsverfahren definiert, bei dem das Werkzeug rotiert. Dies ist vor allem als Abgrenzung zum Drehen zu verstehen, einem Fertigungsverfahren, bei dem die Werkstücke sich um die eigene Achse drehen. In der DIN 8589, die für die Einteilung und Definition der spanenden Fertigungsverfahren wichtig ist und häufig in der Fachliteratur zitiert wird, wird das Fräsen folgendermaßen definiert:

Fräsen ist Spanen mit kreisförmiger, dem Werkzeug zugeordneter Schnittbewegung und beliebiger Vorschubbewegung. Die Drehachse der Schnittbewegung behält ihre Lage zum Werkzeug unabhängig von der Vorschubbewegung bei.[1]

Geschichte

[Bearbeiten | Quelltext bearbeiten]

Das älteste Fräswerkzeug wird Jacques de Vaucanson nachgesagt und soll von 1760 stammen. Die älteste belegte Fräsmaschine dagegen stammt von 1818 und wurde von Eli Whitney gebaut, einem amerikanischen Ingenieur. Das Fräsen wurde vor allem in der Fertigung von Schusswaffen eingesetzt, zur Herstellung von Nuten. Während die meisten Werkzeugmaschinen wie die Drehmaschine und die Hobelmaschine während der industriellen Revolution in England entstanden, waren die Fräsmaschine und das Fräsen vor allem eine amerikanische Entwicklung. Dort wurde sie in der Folgezeit immer weiter verbessert. Sie verbreitete sich auch in Europa. Der berühmte britische Werkzeugmaschinenbauer James Nasmyth baute um 1830 ein Exemplar.

Die Werkzeugmaschinen wurden ab dem frühen 20. Jahrhundert durch zwei technische Neuerungen verbessert, den Elektromotor und die elektrischen Steuerungen. Durch letztere wurde vor allem die Bedienung vereinfacht, da zahlreiche Funktionen automatisierbar waren. Außerdem wurde durch sie das Kopierfräsen ermöglicht, mit dem auch Werkstücke mit komplexer Form in mittleren Stückzahlen wirtschaftlich zu fertigen waren. Voraussetzung war jedoch der Einsatz von Elektromotoren als Antrieb.[2]

Einteilung

[Bearbeiten | Quelltext bearbeiten]Unterscheidung nach der Laufrichtung

[Bearbeiten | Quelltext bearbeiten]

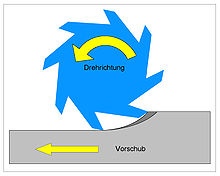

Beim Fräsen ist zu beachten, wie sich die Werkzeugumlaufrichtung zur Vorschublaufrichtung beim Schnitt der Werkzeugschneide im Werkstück verhält. Da die Einschnittbreite im Regelfall höchstens 2/3 des Werkzeugdurchmessers betragen soll, ist die Laufrichtung eindeutig.

Gegenlauffräsen

[Bearbeiten | Quelltext bearbeiten]Beim Gegenlauffräsen bewegt sich die Schneide des rotierenden Werkzeugs im Eingriffsbereich entgegen der Vorschubrichtung des Werkstücks und bildet einen vom Eintrittspunkt zum Austrittspunkt der Schneide sich verdickenden Span (Kommaspan). Vor dem Eintreten der Schneide in den Werkstoff gleitet sie auf der Arbeitsfläche und verfestigt das vorhandene Gefüge. Dadurch entsteht erst eine hohe Reibung und anschließend muss die Schneide durch das verfestigte Material dringen. Infolge der zunehmenden Spandicke ist die Maschine unterschiedlich belastet und neigt zu Vibrationen (siehe hierzu auch: Regenerativeffekt). Auch ist dadurch bedingt der Kraftaufwand langsam ansteigend. Bei Schneideneintritt ist er gering, weil noch wenig Material abgenommen werden muss, wächst aber dann während des Fräsvorgangs an und erreicht kurz vor Schneidenaustritt seinen maximalen Wert, bevor der Kommaspan schließlich abgetrennt wird.

Der während des Fräsvorgangs durch die Verdichtung entstehende hohe Druck verursacht einen starken Verschleiß der Freiflächen an den Schneiden, wodurch sich die Standzeit verringert. Aufgrund dieses Nachteils ist das Gegenlauffräsen nur dann ökonomisch sinnvoll, wenn Werkstücke harte (Gusshaut oder Zunder) und verschleißend wirkende Randzonen aufweisen (geringerer Verfestigungseffekt) oder wenn der Tischantrieb nicht ohne Spiel ist.[3] Die im Gegenlauf gefrästen Flächen besitzen zwar eine durch den Gleitvorgang der Schneide glatte, jedoch wellige Struktur.

Zum spielbehafteten Tischantrieb, der in der Regel nur bei älteren oder defekten Fräs- oder Bohrwerken vorkommt, empfiehlt sich das Gegenlauffräsen, denn bei diesem drückt der Fräser den angetriebenen Werkstücktisch mit gleichmäßiger Flächenlastverteilung gegen die Antriebsgewindespindel. Auf diese Weise werden Spielfreiheit für den Vorschub erreicht und ungewollte Schlittenbewegungen ausgeschlossen.

Gleichlauffräsen

[Bearbeiten | Quelltext bearbeiten]Beim Gleichlauffräsen bewegt sich die Schneide des rotierenden Werkzeugs im Eingriffsbereich in Richtung des Vektors der Werkstückvorschubrichtung. Baut sich beim Gegenlauffräsen die Kraft langsam auf, so ist sie beim Gleichlauffräsen unmittelbar bei Schneideneintritt am größten, nimmt dann aber kontinuierlich ab. Der Span wird zum Schneidenaustritt hin immer dünner und schließlich abgeschält, wodurch eine im Verhältnis zum Gegenlauffräsen glattere Oberfläche entsteht (auch hier ist der Span kommaförmig, nur wird in diesem Fall anfangs viel Material abgenommen und am Ende wenig).

Die kraftrichtungsbedingte Neigung des Fräsers, das Werkstück ruckartig in Vorschubrichtung zu reißen, begünstigt ungewollte Änderungen in der Schlitten- bzw. Werkstückposition. Deshalb muss die Vorschubeinrichtung des Schlittens der Werkzeugmaschine absolute Spielfreiheit bzw. hohe Steifigkeit aufweisen, wofür sich Kugelgewindetriebe eignen. Aufgrund der geringeren Ratterneigung sind die erreichbaren Oberflächengüten beim Gleichlauffräsen gegenüber dem Gegenlauffräsen unter sonst gleichen Zerspanungsbedingungen besser – vorausgesetzt, diese begünstigen nicht die Bildung von Aufbauschneiden.

Wegen des geringeren Schneiden- und Freiflächenverschleißes kann bei gleicher Standzeit gegenüber dem Gegenlauffräsen die Vorschubgeschwindigkeit um 50 % erhöht werden.[4]

Einteilung der Fräsverfahren nach DIN 8589

[Bearbeiten | Quelltext bearbeiten]Die in der Fachliteratur häufig zitierte Einteilung des Fräsens erfolgt wie bei allen anderen spanenden Fertigungsverfahren nach der erzeugten Form in Plan-, Rund-, Schraub-, Wälz-, Profil- und Formfräsen. Das Plan- und Profilfräsen wird weiter unterteilt nach der Fläche am Werkzeug, die die Form erzeugt, in Stirn-, Umfangs- und Stirn-Umfangs(profil)fräsen. In der Reform der DIN 8589 im September 2003 erhielten alle Verfahren eine Ordnungsnummer. Beim Fräsen beginnen alle Verfahren mit der Folge 3.2.3 (3. Hauptgruppe: Trennen, 2. Gruppe: Spanen mit geometrisch bestimmter Schneide, 3. Fertigungsverfahren: Fräsen).[5]

Planfräsen

[Bearbeiten | Quelltext bearbeiten]Das Planfräsen dient zur Herstellung ebener Flächen. Dazu zählen Absätze, Dichtungsflächen an Flanschen, Motor- oder Getriebegehäuse, Führungsbahnen an Werkzeugmaschinen, Revolverstirnflächen, Werkzeuggrundhalter und Dreibackenfutter-Stirnflächen. Das Planfräsen trägt die Ordnungsnummer 3.2.3.1.[6][7] Das Planfräsen ist die am häufigsten angewendete Variante. In der Praxis erfolgt die weitere Unterteilung meist nach den verwendeten Werkzeugen in Walzenfräsen, Schaftfräsen, Scheibenfräsen und weitere.[8]

- 3.2.3.1.1 Beim Umfangs-Planfräsen wird die neu entstehende Fläche mit den Schneiden erzeugt, die am Umfang des Fräsers angebracht sind. Die Achse des Fräsers liegt parallel zur erzeugten Fläche.[6][9]

- 3.2.3.1.2 Beim Stirn-Planfräsen wird die neu entstehende Fläche mit den Schneiden an der Stirnseite erzeugt.[6] Die Fräserachse steht senkrecht auf der erzeugten Fläche. Die Hauptarbeit der Zerspanung leisten dennoch die Hauptschneiden am Umfang, nur die Oberfläche wird durch die Nebenschneiden an der Stirnseite erzeugt, die daher eine hohe Qualität aufweist.[10] Beim Stirnfräsen ist die Eingriffsbreite meist deutlich größer als die Schnitttiefe . Falls der Werkzeug-Einstellwinkel beträgt, spricht man auch vom Eckfräsen.[11] Im Allgemeinen nimmt er Werte zwischen 45° und 75° an.[12]

- 3.2.3.1.3 Beim Stirn-Umfangsplanfräsen werden sowohl die Schneiden am Umfang als auch die an der Stirnseite genutzt, um zwei neue Flächen zu erzeugen.[6][13]

Rundfräsen

[Bearbeiten | Quelltext bearbeiten]Beim Rundfräsen werden kreiszylindrische Außen- oder Innenflächen erzeugt. Die ebenfalls kreisförmige Vorschubbewegung kann vom Werkzeug oder vom Werkstück erzeugt werden. Das Rundfräsen trägt die Ordnungsnummer 3.2.3.2.[14]

- 3.2.3.2.1 Das Umfangs-Rundfräsen zeichnet sich dadurch aus, dass die Werkzeugachse parallel zur Rotationsachse des erzeugten Zylinders ist.[15] Diese Variante wird auch als Orbitalfräsen oder Zirkularfräsen bezeichnet und dient zur Fertigung von Bohrungen. Gegenüber dem Bohren hat es den Vorteil, dass der Durchmesser der Bohrung nicht im Werkzeug enthalten ist. Mit einem Fräswerkzeug können also verschiedene Durchmesser erzeugt werden. Dafür ist jedoch eine aufwendige CNC-Steuerung nötig.

- 3.2.3.2.2 Beim Stirn-Rundfräsen steht die Werkzeugachse senkrecht auf der Achse des erzeugten Zylinders. Es wird auch als Dreh-Fräsen bezeichnet.[15]

- 3.2.3.2.3 Beim Stirn-Umfangs-Rundfräsen kann die Werkzeugachse senkrecht oder parallel zum erzeugten Zylinder stehen. Es sind Schneiden am Umfang und auf der Stirnseite im Eingriff. Diese Variante wird ebenfalls als Dreh-Fräsen bezeichnet.[15]

Schraubfräsen

[Bearbeiten | Quelltext bearbeiten]Das Schraubfräsen mit der Ordnungsnummer 3.2.3.3 dient zur Herstellung schraubiger Formen, wozu insbesondere Gewinde zählen sowie Spindeln oder Zylinderschnecken.

- 3.2.3.3.1 Beim Langgewinde-Schraubfräsen wird ein einprofiliger Gewindefräser benutzt. Der Vorschub entspricht dabei dem der Gewindesteigung. Die Werkzeugachse ist dabei leicht gegenüber dem Gewinde geneigt. Es ähnelt dem Gewindedrehen.[16][17]

- 3.2.3.3.2 Das Kurzgewinde-Schraubfräsen verwendet ein mehrprofiliges Werkzeug, das nicht gegenüber dem Gewinde geneigt ist. Auch hier entspricht der Vorschub dem der Gewindesteigung. Es ist jedoch nur etwas mehr als eine Werkstückumdrehung nötig, um das Gewinde zu fertigen. Es ähnelt dem Gewindestrehlen.[16][17]

Wälzfräsen

[Bearbeiten | Quelltext bearbeiten]

Das Wälzfräsen mit der Ordnungsnummer 3.2.3.4 dient der Erzeugung von Wälzflächen. Dazu zählen vor allem Verzahnungen an Zahnrädern und Zahnstangen. Diese können grundsätzlich auch durch Wälzhobeln und Wälzstoßen oder Gesenkschmieden hergestellt werden, das Wälzfräsen ist jedoch das bedeutendste[18] Verfahren. Die dabei genutzten Wälzfräser haben ein Profil, das dem der herzustellenden Zähne entspricht. Die Rotation des Fräsers, der Vorschub und die Rotation des herzustellenden Zahnrades sind dabei aufeinander abgestimmt. Im Anschluss werden die Verzahnungen meist durch Wälzschleifen fertigbearbeitet.[19]

Profilfräsen

[Bearbeiten | Quelltext bearbeiten]Das Profilfräsen mit der Ordnungsnummer 3.2.3.5 nutzt Profilfräser, in denen die herzustellende Form als Negativ enthalten ist, um Profile herzustellen. Dazu zählen T-Nuten, Schwalbenschwanznuten oder die Span-Nuten an großen Fräsern. Bei Werkstücken, die um ihre eigene Achse rotieren, können auch umlaufende Nuten erzeugt werden. Je nach Vorschubbewegung können runde, gerade oder beliebige Formen erzeugt werden. Zahlreiche Formelemente an Werkstücken wie Radien und Schrägen sind genormt. Daher gibt es auch entsprechende genormte Profilfräser.[18][20]

- 3.2.3.5.1 Das Längs-Profilfräsen wird mit geradliniger Vorschubbewegung durchgeführt.

- 3.2.3.5.2 Das Rund-Profilfräsen dagegen mit kreisförmiger Vorschubbewegung.

- 3.2.3.5.3 Das Form-Profilfräsen wird mit beliebiger Vorschubbewegung durchgeführt.

- 3.2.3.5.4 ist das Profilfräsen mit Fräskette.[21]

Formfräsen

[Bearbeiten | Quelltext bearbeiten]

Beim Formfräsen werden Werkzeuge verwendet, die nicht die zu erzeugende Form in sich tragen. Durch die Steuerung der Vorschubbewegung lassen sich beliebige dreidimensionale Formen erzeugen. Das Formfräsen trägt die Ordnungsnummer 3.2.3.6 und wird nach der Art der Steuerung eingeteilt.[21]

- 3.2.3.6.1 Beim Freiformfräsen wird die Bewegung manuell gesteuert.

- 3.2.3.6.2 Beim Nachformfräsen dient eine Schablone oder ein Meisterstück als Vorlage. Deren/dessen Form wird abgetastet und an die Vorschubantriebe der Maschine weitergereicht. Die Variante wird auch als Kopierfräsen bezeichnet und ist seit Einführung der CNC-Steuerungen kaum noch gebräuchlich.

- 3.2.3.6.3 Beim kinematischen Formfräsen dienen Getriebe zur Bewegungserzeugung. Dazu zählen Kurvenscheiben oder Trommelkurven. Es wurde zur Herstellung von großen Serien identischer Werkstücke eingesetzt, ist aber heute kaum noch gebräuchlich.

- 3.2.3.6.4 Das NC-Formfräsen nutzt eine Numerische Steuerung (englisch: numerical control), heute meist in Form einer CNC-Steuerung (computerized numerical control). Damit können neben den drei Bewegungen in jeder Achsenrichtung auch die Werkzeuge um zwei Achsen geschwenkt werden, um auch komplexe Formen zu erzeugen. (Die dritte Achse ist die Rotationsachse des Werkzeuges und ändert somit nicht die erzeugte Form.) Dieses Verfahren wird angewandt zur Fertigung von Gesenken im Formenbau, zur Herstellung von Gussformen (direktes Formstofffräsen) oder für Turbinenschaufeln.[22]

Unterscheidungen nach den zu bearbeitenden Werkstoffen

[Bearbeiten | Quelltext bearbeiten]Holz wird ohne Kühlschmierstoff (KSS) und mit hoher Schnittgeschwindigkeit gefräst. Da Holz ein schlechter Wärmeleiter ist, treten an den Werkzeugoberflächen hohe Temperaturen auf. Deshalb müssen Vorschub und Frästiefe so gewählt werden, dass die Oberfläche keine Brandspuren aufweist. Kunststoffe werden mit sehr hohen Schnittgeschwindigkeiten (200–3000 m/min) bearbeitet. Je nach Art des Materials (Härte und plastischem Verhalten) wird Wasser, Alkohol, Luft oder Öl zum Kühlen verwendet.

Die Schnittgeschwindigkeit für Metalle umfasst je nach Art (spröde oder zäh) ein breites Spektrum. An Maschinen, wie sie in Werkstätten oder Ausbildungseinrichtungen zu finden sind, wird mit Schnittgeschwindigkeiten von etwa 15–500 m/min gearbeitet. In der Serienfertigung oder bei fräsintensiven Werkstücken, zum Beispiel bei Peltonturbinen, werden aufgrund der Wirtschaftlichkeit alle Parameter optimal aufeinander abgestimmt, und es sind Schnittgeschwindigkeiten bis 10.000 m/min möglich. In den meisten Fällen kommen dabei Kühlschmierstoffe (KSS) zum Einsatz, doch besteht eine eindeutige Tendenz hin zu trockener Bearbeitung und Mindestmengen-Schmierung. Der Anteil der KSS-Kosten an den Gesamtkosten eines gefrästen Werkstücks beträgt zwischen 10 und 20 %.

Die verwendeten Werkzeuge unterscheiden sich stark im Schneidstoff und -form. Holz- und Kunststofffräser weisen im Gegensatz zu Metallfräsern immer einen positiven Spanwinkel und größere Spankammern auf. In der Praxis werden für die Kunststoffbearbeitung ein- oder zweischneidige Schaftfräser verwendet.

Kräfteverteilung

[Bearbeiten | Quelltext bearbeiten] |

|

|

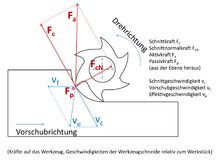

Jede Schneide des Fräswerkzeugs übt auf das Werkstück die Zerspankraft Fges aus. Sie setzt sich aus der Hauptschnittkraft Fc (cutting force) in Richtung der Schnittbewegung (also tangential), der Schnittnormalkraft FcN in Richtung normal zur Schnittbewegung und der Passivkraft Fp in Richtung der Drehachse des Werkzeugs zusammen. Die Zerspankraft Fges ist die vektorielle Summe der Kräfte Fc, FcN und Fp.

Fräsparameter

[Bearbeiten | Quelltext bearbeiten]Die Prozessparameter beim Fräsen ähneln sich denen anderer spanender Fertigungsverfahren. Dabei handelt es sich um aktive Parameter, wie[23]:

Schnittgeschwindigkeit vc

Die Schnittgeschwindigkeit vc ist die Relativgeschwindigkeit zwischen der Werkzeugschneide und dem zu bearbeitenden Werkstück in Schnittrichtung. Sie wird meist in Meter pro Minute (m/min) angegeben und ist gemäß der Formel vc = n ∙ D ∙ π von der Drehzahl n sowie dem Werkzeugdurchmesser abhängig.

Schnitttiefe ap

Die Schnitttiefe ap bezeichnet die Tiefe des Schneideingriffes und wird in mm angegeben.

Schnittbreite ae

Die Schnittbreite wird gemessen senkrecht zur Vorschubrichtung, in der Arbeitsebene.

Vorschubgeschwindigkeit vf

Die Vorschubgeschwindigkeit ist die Einheit, die angibt welche Geschwindigkeit das Werkzeug in Vorschubrichtung hat, in mm/min.

Zahnvorschub fz

Der Zahnvorschub beschreibt den Vorschub in mm von einem Zahneingriff zum nächsten. Er kann abgeleitet werden aus der Vorschubgeschwindigkeit und der Schnittgeschwindigkeit.

Siehe auch

[Bearbeiten | Quelltext bearbeiten]Quellen

[Bearbeiten | Quelltext bearbeiten]- ↑ Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 23 f.

- ↑ Günter Spur: Vom Wandel der industriellen Welt durch Werkzeugmaschinen, Carl Hanser Verlag, München, Wien, 1991, S. 344.

- ↑ Ulrich Fischer (Hrsg.): Fachkunde Metall, 53. Auflage 1999. Verlag Europa-Lehrmittel, S. 169

- ↑ Gerald Frömmer und Armin Steinmüller (Hrsg.): Zerspantechnik Fachbildung, Verlag Europa-Lehrmittel, 2000, S. 118

- ↑ Dirk Kammermeier: Übersicht über die Fräsverfahren in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 401–403.

- ↑ a b c d Dirk Kammermeier: Übersicht über die Fräsverfahren in: Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 402.

- ↑ Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 228.

- ↑ Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 430.

- ↑ Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 229.

- ↑ Heinz Tschätsch: Praxis der Zerspantechnik. Verfahren, Werkzeuge, Berechnung. 11. Auflage, Springer Vieweg, Wiesbaden 2014, S. 157.

- ↑ Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 430 f.

- ↑ Fritz Klocke, Wilfried König: Fertigungsverfahren Band 1: Drehen, Fräsen, Bohren, Springer, 8. Auflage, 2008, S. 433.

- ↑ Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 229

- ↑ Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 11. Auflage, 2015, S. 323 f.

- ↑ a b c Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 229 f.

- ↑ a b Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 230.

- ↑ a b Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer Vieweg, Berlin/Heidelberg 2015, S. 324.

- ↑ a b Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 9. Auflage, 2010, S. 302.

- ↑ Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 230 f.

- ↑ Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 231.

- ↑ a b Uwe Heisel, Fritz Klocke, Eckart Uhlmann, Günter Spur (Hrsg.): Handbuch Spanen. 2. Auflage, Hanser, München 2014, S. 402.

- ↑ Herbert Schönherr: Spanende Fertigung, Oldenbourg, 2002, S. 231 f.

- ↑ Fräsen: Verfahren, Maschinen, Werkzeuge. In: WGP. Abgerufen am 24. Oktober 2023 (deutsch).

Literatur

[Bearbeiten | Quelltext bearbeiten]- Jürgen Eichardt: Fräsen für Modellbauer. Band 1 und 2, Verlag VTH, 2002, ISBN 3-88180-717-9 und ISBN 3-88180-718-7

- Jürgen Eichardt: Fräsen mit der Drehmaschine. Verlag VTH, 2. Auflage 2002, ISBN 3-88180-099-9

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Facharbeit zum Thema „Bau und Steuerung einer CNC-Fräse“ ( vom 10. Januar 2014 im Internet Archive) (PDF; 876 kB)