Schmieden

Schmieden ist das Druckumformen von Metallen oder Legierungen zwischen zwei Werkzeugen unter örtlicher Änderung der Querschnittsform. Beim handwerklichen Schmieden werden vom Schmied als Werkzeuge vor allem Hammer und Amboss verwendet. In der Industrie kommen auch Gesenke zum Einsatz. Es gibt zahlreiche Definitionen des Schmiedens. Teilweise wird die erhöhte Temperatur der Werkstücke genannt, teils nicht. Kaltgeschmiedete Werkstücke weisen höhere Festigkeiten auf. In der industriellen Fertigungstechnik wird unter Schmieden meist das Freiformen (Freiformschmieden mit Werkzeugen, die die Form der Werkstücke nicht enthalten) sowie das Gesenkschmieden (mit Werkzeugen, die die Form der Werkstücke enthalten) verstanden, teils wird auch noch das Fließpressen dazugezählt. Teilweise wird Schmieden synonym für Umformen verwendet. Im handwerklichen Bereich wird unter Schmieden auch die Wärmebehandlung, das Spalten, Lochen und Feuerschweißen verstanden, also alles, was ein Schmied tut, um fertige Werkstücke herzustellen.

Vorteile sind geringer Materialverlust im Gegensatz zur zerspanenden Bearbeitung und die gezielte Änderung des Gefüges und damit höhere Festigkeit. Nachteilig ist die, gegenüber zerspanenden Verfahren, geringere Genauigkeit.

Das manuelle Schmieden (Freiformschmieden) gehört zu den ältesten Handwerken. Hier muss der Schmied die Form seines Werkstückes am Amboss oder heute auch am Lufthammer frei erarbeiten, was Einfühlvermögen und vor allem Erfahrung voraussetzt. Der Schmied (auch Kunstschmied) arbeitet mit Schmiedehammer, Amboss und Kohlen- oder Gas-Esse.

Das industrielle Schmieden stellt Bauteile für den Maschinen- und Anlagenbau sowie den Fahrzeug-, Flugzeug- und Schiffbau her. Das industrielle Schmieden ist ein wichtiger Wirtschaftszweig in Deutschland. 2006 lag das industrielle Produktionsvolumen in Deutschland bei 2,75 Millionen Tonnen, das entsprach mindestens 1,8 Milliarden umgeformter Teile. Im Jahr 2008 belief sich das industrielle Produktionsvolumen in Deutschland auf 3 Millionen Tonnen, was zwei Milliarden umgeformter Teile entspricht.[1]

Geschichte

[Bearbeiten | Quelltext bearbeiten]

Wahrscheinlich wurden von Menschen zuerst die Metalle Gold, Silber und Kupfer bearbeitet. Diese drei kommen in der Natur gediegen (metallisch) vor – Kupfer allerdings selten – und können im kalten Zustand zu Blechen oder Werkzeugen kaltverformt und somit verarbeitet werden. Bisher älteste Funde von Kupferplättchen für Schmuck stammen aus dem 8. Jahrtausend v. Chr. aus Anatolien. Die Bewohner des heutigen Afghanistans sollen bereits um 6000 v. Chr. Metalle be- und verarbeitet haben. Etwa aus der gleichen Zeit stammen auch die ersten Nachweise durch Verhüttung hergestellter Kupferbeile und Meißel im heutigen Serbien (Pločnik),[2] deren Klingen kalt ausgeschmiedet und damit oberflächlich verfestigt wurden.

Auch Funde in Mesopotamien, Ägypten und in Indien (Indus-Kultur) haben gezeigt, dass dort vermutlich schon vor über 5000 Jahren in warmem Zustand geschmiedet wurde. In Mitteleuropa ist die berühmte Himmelsscheibe von Nebra vor ca. 4000 Jahren ein bedeutendes Zeugnis der Schmiedekunst,[3] zu deren Herstellung die damaligen Schmiede über große Materialerfahrung verfügt haben mussten.

Die Erfindung des härtbaren Eisens (Stahl) gelang nach geschichtswissenschaftlichen Erkenntnissen erstmals um 1400 v. Chr. den Hethitern.[4] Bereits in der vorrömischen Eisenzeit fanden Ambosse aus Bronze oder Eisen Verwendung. Aufgrund ihres seltenen Vorkommens in gediegener Form und der aufwändigen Gewinnung aus alternativen Erzen sowie der guten Eigenschaften gegenüber herkömmlichen Werkstoffen hatten diese und auch andere Metalle einen hohen materiellen und kulturellen Wert. Sie waren begehrtes Handelsgut, Kultobjekt und Statussymbol.

Bei allen historischen Völkern hat das Schmieden in Kunst und Kultur Einzug gehalten:

- in der Mythologie: (z. B. in der griechischen Sage der Gott „Hephaistos“ und dessen Helfer, die „Kyklopen“ (Zyklopen) oder „Pythagoras in der Schmiede“, in der römischen Mythologie „Vulcanus“, in der germanischen „Wieland der Schmied“, aus der Hebräischen Bibel der Schmied „Tubal-Kain“ oder der Wunderschmied „Ilmarinen“ im Kalevala)

- in Sprichwörtern und Redensarten: „jeder ist seines Glückes Schmied“ … „man muss das Eisen schmieden, solange es „warm“ ist“ … „zwei Eisen im Feuer haben“ … „Pläne schmieden“ … „jemanden zur Weißglut treiben“

- in der Literatur: (ausführlich in Karl Simrocks Amelungenlied)

- in der Malerei: (Adolph Menzel: Eisenwalzwerk, Hans Leu der Ältere: Wunder des hl. Eligius)

- in der Musik: (in Richard Wagners: Der Ring des Nibelungen)

Mircea Eliade untersucht in seinem Werk Schmiede und Alchemisten die Vorstellungen und Bräuche, die in Urzeiten mit dem Bergbau, mit dem Werk der Metallurgen und der Schmiede verbunden waren.

Als globale Technologieführer beliefern die deutschen Schmieden und Massivumformer die Schlüsselindustrie Fahrzeugbau mit rund zwei Dritteln der Produktion und den Maschinenbau mit weiteren 20 Prozent. Hinzu kommen die Luft- und Raumfahrttechnik, der Energiesektor, die Medizintechnik und der Schiffbau. Im Bereich des industriellen Schmiedens sind in Deutschland rund 250 meist mittelständische Unternehmen mit über 31.000 Mitarbeitern tätig. Der Umsatz der Branche lag im Jahr 2006 bei etwa 7,8 Milliarden Euro.

- siehe auch → Schmied

- siehe auch → Schmied in der Kultur

Schmiedbare Werkstoffe

[Bearbeiten | Quelltext bearbeiten]Zum Schmieden eignen sich bis auf wenige Ausnahmen alle Metalle und Metall-Legierungen. Z. B. Gusseisen kann nicht geschmiedet werden, weil es dafür aufgrund seines hohen Kohlenstoffgehalts zu spröde ist. Unter den Stählen kann aus über 2500 Stahlsorten die Sorte für den wirtschaftlichsten Einsatz ausgewählt werden. Man spricht nur dann vom Schmieden, wenn die Umformung oberhalb der Raumtemperatur stattfindet, das Werkstück also erwärmt wird oder sich das Werkstück durch die Umformung erheblich erwärmt.

Umformung

[Bearbeiten | Quelltext bearbeiten]

Die Umformung erfolgt beim Schmieden in der Regel bei höheren Temperaturen als bei der Gebrauchstemperatur mit Änderung des Metallgefüges oder mit hohem Druck auch bei Normaltemperatur. Die Verarbeitungstemperatur liegt entweder oberhalb der Rekristallisationstemperatur (Warmumformen) oder unterhalb der Rekristallisationstemperatur (Kaltumformen).

Zum Prozess des Schmiedens gehören auch das Gießen oder Walzen des Rohlings, das Härten und das Anlassen sowie das Schleifen. Im Vergleich zum Gießen verbleibt der Werkstoff im festen Aggregatzustand und wird mit Hammer und Amboss oder mit Maschinen, beispielsweise Lufthämmern und Pressen, bearbeitet.

Warm-, Halbwarm-, Kaltumformen und Thixoschmieden

[Bearbeiten | Quelltext bearbeiten]Abhängig von der Umformtemperatur unterscheidet man:

- Warmumformung beim Schmieden von Stahl:

- Arbeitstemperatur liegt oberhalb der Rekristallisationstemperatur, zwischen 950 und 1250 °C

- Große Umformbarkeit der Werkstoffe

- Geringe Umformkräfte

- Keine Änderung der Festigkeit am umgeformten Werkstück

- Halbwarmumformung beim Schmieden von Stahl:

- Arbeitstemperatur liegt für Stahl bei 750–950 °C

- Kein bzw. geringes Verzundern an der Oberfläche

- Geringere Umformkräfte als beim Kaltumformen

- Engere Maßtoleranzen als beim Warmumformen

- Eingeschränkte Umformbarkeit bzw. höhere Kräfte erforderlich

- Kaltumformung (Kaltumformung ist im engeren Sinn kein Schmieden) von Stahl:

- Arbeitstemperatur liegt bei Raumtemperatur, eigene Erwärmung auf bis zu 150 °C durch die Umformenergie

- Enge Maßtoleranzen sind erreichbar

- Keine Verzunderung der Oberfläche

- Erhöhung der Festigkeit und Verringerung der Dehnung durch Kaltverfestigung

- Thixoschmieden:

- Arbeitstemperatur liegt zwischen Solidus- und Liquidustemperatur der jeweiligen Stahllegierung und damit deutlich über der Warmschmiedetemperatur

- Umformbarkeit ähnlich dem Gießen

- Geringe Umformkräfte

Beim Warmschmieden wird das zu schmiedende Halbzeug in einem Ofen auf Temperaturen zwischen 950 °C und 1250 °C erwärmt und anschließend durch Druck eines Hammerschlags oder den Druck zwischen zwei Gesenkhälften geschmiedet (auch: umgeformt). Im Gegensatz zum Prägen wird dabei der gesamte Werkstoffquerschnitt plastifiziert. Bei den hohen Schmiedetemperaturen geht Stahl in eine andere Kristallstruktur über und wird weicher. Durch die Umformung verändern sich das Gefüge und die mechanischen Eigenschaften des Werkstoffs wesentlich.

Für industrielle Verfahren werden die Metalle Stahl, Eisen und deren Legierungen grundsätzlich warm geschmiedet, wobei jedes Metall eine andere Umformtemperatur erfordert. Messing, Bronze, Kupfer, Edelmetalle und deren Legierungen werden dagegen in der Regel kalt umgeformt.

Die Methode des Umformens durch Walzen ist aus dem Schmieden entstanden. Nahtlos gewalzte Ringe sind typische Produkte der Massivumformung. Das Ringwalzen ermöglicht nahtlose Ringe mit quadratischen und rechteckigen Querschnitten sowie innen und/oder außen profilierte Ringe. Der größte lieferbare Durchmesser lag 2010 bei 8,0 Meter.

Warmumformung beim Schmieden von Aluminium

[Bearbeiten | Quelltext bearbeiten]- Warmumformung beim Schmieden von Aluminium:

- Umformtemperaturen von Aluminiumknetlegierungen liegen zwischen 350 und 550 °C

- Umformtemperaturen oberhalb von 550 °C liegen zu nahe an der Solidustemperatur der Legierungen und führen in Verbindung mit lokal unterschiedlichen Umformgraden zu einer ungünstigen Werkstückoberflächentopographie, sowie möglicherweise zu einer lokalen Anschmelzung und Faltenbildung[5]

- Umformtemperaturen unter 350 °C reduzieren die Umformbarkeit des Werkstoffs durch Erhöhung der Fließspannung und können zu nicht vollständig ausgeformten Werkzeuggravuren, einer möglichen Rissbildung auf der Werkstückoberfläche sowie einem Anstieg der Umformkraft und damit der Gesenkbelastung führen

Durch die geringe Temperaturspanne bei der Umformung bei einer hohen Wärmeleitfähigkeit von Aluminium lässt sich Aluminiumschmieden nur in einem eng begrenzten Prozessfenster realisieren. Die Werkzeugtemperierung ist daher beim Aluminiumschmieden von großer Bedeutung. Um gute Umformbedingungen zu gewährleisten, ist es notwendig, auf eine möglichst homogene Temperaturverteilung im Gesamtbauteil zu achten. Etwa durch Optimierung der Vorformgeometrien lassen sich die lokalen Umformgrade gezielt beeinflussen, somit die lokalen Aufheizungen reduzieren und schließlich die Temperaturverteilung homogener gestalten.[6]

Einsatz von Aluminiumschmiedeteilen

[Bearbeiten | Quelltext bearbeiten]Hochfeste Aluminiumlegierungen erreichen die Festigkeiten mittlerer Stähle bei deutlichen Gewichtsvorteilen. Daher werden Aluminiumschmiedeteile in der Luftfahrt, im Fahrzeugbau und in vielen anderen Gebieten des Maschinenbaus vor allem in solchen Anwendungsfällen verwendet, bei denen ein Höchstmaß an Sicherheit gegen Versagen durch Missbrauch, durch Stoßbelastung und durch schwingende Beanspruchung gewährleistet sein muss. Im Automobilsektor zählen hierzu etwa Fahrwerks-, Lenkungs- und Bremsteile. Häufig verwendete Legierungen sind AlSi1MgMn (EN AW-6082) und AlZnMgCu1,5 (EN AW-7075). Aus der Legierung AlSi1MgMn werden etwa 80 % aller Aluminiumschmiedeteile gefertigt. Die hochfeste Legierung AlZnMgCu1,5 (EN AW-7075) kommt vornehmlich in der Luftfahrt zum Einsatz.[7]

Formgebung

[Bearbeiten | Quelltext bearbeiten]

Werkzeuge zum Freiformschmieden

[Bearbeiten | Quelltext bearbeiten]- Esse mit Kohlenbefeuerung

Die Esse mit Kohlenfeuer wird seit Jahrhunderten mit einer Mischung von Steinkohle und Koks oder mit Holzkohle befeuert. In der Steinkohle ist viel Schwefel enthalten, welcher während des Erwärmungsvorgangs in den Stahl eindringt und die Qualität des Stahls mindert. Deswegen wird Koks hinzugegeben, er enthält fast keinen Schwefel. Holzkohle ist schwefelfrei, dafür aber leichter und verbrennt viel schneller.

- Gas-Esse

Eine Gas-Esse entwickelt kaum Abgase, außer Kohlendioxid und Wasser, daher entstehen keine Verunreinigungen (z. B. durch Schwefel).

- Amboss

Ambosse werden entweder gegossen oder geschmiedet; meistens ist die Ambossbahn (der mittlere Teil) gehärtet. Es gibt viele verschiedene Arten von Ambossen, welche jeweils auf die Arbeiten (z. B. Hufeisen, Werkzeug oder Kunstschmieden etc.), die auf dem Amboss ausgeführt werden, abgestimmt sind. Die Größe des Ambosses wird ebenfalls auf die Verwendungsart abgestimmt. Wenn das Ambossgewicht falsch ausgelegt wird, kann der Amboss zu federn oder zu schwingen beginnen, was sich ungünstig auf den Schmiedevorgang auswirkt.

- Schraubstock

Die meisten Schraubstöcke in den Schmiedewerkstätten sind Flaschenschraubstöcke. Die Führung der beweglichen Backen wird durch einen fixen Drehpunkt verbunden. Somit stehen die Backen im offenen Zustand nicht parallel zueinander. Das wirkt sich negativ aus, weil das Werkstück nicht über der ganzen Backenfläche gespannt werden kann. Die Backen sind jedoch geschmiedet oder aus Stahlguss, was sie um ein Vielfaches robuster und somit für Schläge unempfindlicher macht. Sie sind zusätzlich mit Rundungen und Kanten versehen, um Biegearbeiten zu erleichtern.

- Hammer

Zum Schmieden werden je nach Situation verschiedene Hämmer verwendet.

Hilfshämmer sind Spalthämmer, Lochhämmer oder Aufdornhämmer. Sie werden verwendet, um Löcher ins Werkstück zu schmieden oder es zu spalten. Ein Spalthammer hat eine gerundete Schneide, wodurch eine bessere Geradführung gewährleistet wird als mit gerader Schneide. Aufdornhämmer werden verwendet, um ein ellipsenförmiges, kreisrundes oder rechteckiges Loch zu schlagen.

Die Zuschlaghämmer werden von einem zweiten Schmied geführt und wiegen zwischen 5 und 15 Kilogramm. Sie werden in zwei Hauptarten, Kreuzzuschlaghämmer und Vorschlaghämmer eingeteilt. Kreuzzuschlaghämmer haben ihre Finne in die Richtung des Hammerstieles. Vorschlaghämmer haben die Finne quer zum Hammerstiel.

- Zange

Die Zangen sind meist selbstgeschmiedet; für jede Arbeit gibt es die passende oder passend gemachte Zange. Der Bereich der Zange, der das Werkstück hält, heißt Maul, der Drehpunkt heißt Auge und die Griffe heißen Schenkel. Das Verhältnis von Maul zu Schenkel wird in etwa 1:6 gefertigt, damit eine ausreichende Klemmkraft gewährleistet ist.[8]

Manuelles Freiformschmieden

[Bearbeiten | Quelltext bearbeiten]

Kunstschmiede verwenden das Freiformschmieden vor allem bei der Restaurierung, in der Denkmalpflege und bei der Gestaltung von Einzelstücken wie Vordächern, Gittern, Toren, Geländern, Brunnen usw. oder auch Leuchten, Garderoben, Kerzenständern.

Folgende Schmiedeverfahren werden beim Freiformschmieden am Amboss angewandt:

- Trennen:

- Abschroten (Abtrennen des warmen und auch kalten Materials – hist. meist Eisen – vom Schmiedestück mittels Meißel bzw. Kalt- oder Warmschrot)

- Spalten

- Lochen

- Umformen:

- Spitzen (Bezeichnet das Ausschmieden von runden oder auch quadratischen Stäben zu einer ebensolchen feinen Spitze. Als Beispiele zur Historie gelten geschmiedete Pfeilspitzen, Kettenrüstungen oder auch bis zur Gegenwart handgeschmiedetes Blattwerk in Ziergittern u.v.m.)

- Breiten

- Absetzen

- Stauchen

- Strecken

- antiklastisches Schmieden (vor allem für Schmuckstücke)

- Schlichten

- Biegen

- Tordieren

Sowohl der Kunstschmied als auch der Hufschmied erwärmen ihre Schmiedestücke im Schmiedefeuer. Das Werkstück nimmt Wärme auf, man sagt, es hat Hitze. Reicht „eine Hitze“ nicht aus, bekommt es eine „zweite Hitze“.

Während in Großbritannien das koksbeheizte Feuer üblich ist, benutzt man in Kontinentaleuropa nahezu ausschließlich das mit einer speziellen Fettkohle (genannt „Fettnuss“) beschickte Kohlefeuer und neuerdings auch gasbetriebene, gelegentlich auch mit Keramik-Chips oder Vulkangestein gefüllte Feuer. Allerdings sind die Vorkommen für gute Schmiedekohle weltweit erschöpft bzw. unrentabel für den gewohnten großindustriellen Abbau; die heute meist erhältliche Kohle hat einen viel zu hohen Anteil an flüchtigen Bestandteilen (bis über 30 %).

Industrielles Freiformschmieden

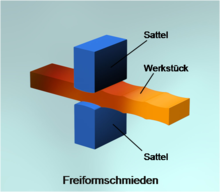

[Bearbeiten | Quelltext bearbeiten]Beim Freiformschmieden wird das Schmiedestück zwischen nicht formgebundenen Werkzeugen, den Sätteln, durch eine Presse oder einen Hammer (Lufthammer) umgeformt. Dabei kann der Werkstoff in die nicht von den Werkzeugen umschlossenen Bereiche ausweichen.

Besonders sehr große Einzelstücke werden mittels industriellen Freiformschmiedens bearbeitet; beispielsweise Kurbelwellen von Schiffsdieseln oder Generatorläufer für Turboantriebe. Stückgewichte von bis zu 250 t sind dabei möglich. Große Schmiedestück-Hersteller in Deutschland sind beispielsweise Buderus-Edelstahl, die Schmiedewerke Gröditz und die Saarschmiede. Die letztgenannte ist Europas größte Schmiede.

Das Erwärmen der großen Schmiedestücke erfolgt ebenso wie das temperaturgesteuerte Abkühlen in brennstoffbeheizten Kammer- oder Herdwagenöfen.

Zur Bewegung des Werkstücks dienen entsprechend große Greifer, sogenannte Schmiedemanipulatoren.

Gesenkschmieden

[Bearbeiten | Quelltext bearbeiten]

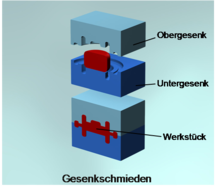

Das Gesenkschmieden unterscheidet sich vom Freiformschmieden darin, dass das Schmiedestück nahezu völlig vom geschlossenen Werkzeug, dem Gesenk umschlossen wird. Die in das Gesenk vom Formenbauer eingebrachte Negativform bestimmt die Form des fertigen Schmiedestücks. Durch Gesenkschmieden werden vor allem sicherheitsrelevante Teile wie kleinere Kurbelwellen, Pleuel, Zahnräder oder Spurstangenköpfe, Lenkungsteile, Getriebeteile und Verschleißteile für Baumaschinen hergestellt. Der Werkstoff erhält durch das Schmieden einen günstigen Faserverlauf. Damit wird die Rissempfindlichkeit gesenkt und die Bauteilsicherheit erhöht. Der Nachteil des Gesenkschmiedens ist, dass eine Mindestanzahl von gleichartigen Schmiedestücken hergestellt werden muss, da die Kosten für ein Gesenk hoch sind. Die Herstellung der Gesenke erfolgt mittels Gravur- bzw. Ausfräsen und/oder durch Senkerodieren nach Originalformen im Ölbad.

Präzisionsschmieden

[Bearbeiten | Quelltext bearbeiten]Werden durch Schmieden nahezu einbaufertige Werkstücke hergestellt, so spricht man vom Präzisionsschmieden. Dabei ist unerheblich, welches Schmiedeverfahren zum Einsatz kommt, lediglich die erzielte Genauigkeit definiert einen Schmiedeprozess als Präzisionsschmieden. Üblicherweise geht man hier von einer Toleranz von IT8 bis IT6 (besser als ±0,1 mm) aus. Präzisionsschmieden wird in der Industrie vielfach eingesetzt. Vor allem Teile in Verbrennungsmotoren (z. B. Nocken für „gebaute“ Nockenwellen zur Ventilsteuerung) sowie am Antriebsstrang von Kraftfahrzeugen – z. B. Getriebezahnräder – werden auf diese Weise hergestellt.

Eines der Verfahren des Präzisionsschmiedens ist das gratlose Schmieden. Dieses Verfahren benötigt im Gegensatz zum gratbehafteten Schmieden keinen oder nur sehr geringen Materialüberschuss (in Form von Grat) zur Formfüllung. Durch gratloses Schmieden bzw. Präzisionsschmieden können daher Bauteile mit einer sehr hohen Genauigkeit und einer hohen Oberflächengüte erzeugt werden[9].

Thixoschmieden

[Bearbeiten | Quelltext bearbeiten]Hier liegt der Werkstoff in einem speziellen „halbflüssigen“ Zustand vor, der als thixotrop bezeichnet wird. Dadurch werden ein sehr hohes Umformvermögen, geringe Bearbeitungskräfte und hohe Genauigkeit erreicht.

Langschmieden

[Bearbeiten | Quelltext bearbeiten]

Durch Langschmieden werden mit nicht formgebundenen Werkzeugen lange Werkstücke mit einfachen Geometrien (z. B. Geschützrohre) gefertigt. Bei diesem Verfahren handelt es sich um ein automatisiertes Freiformschmieden mit besonderer Genauigkeit der Werkstücke. Das Schmieden erfolgt in Längschmiedemaschinen, in denen senkrecht zum Werkstück angebrachte Hämmer paarweise gegeneinander arbeiten. Der Vorschub und die Anstellung der Hämmer werden dabei programmgesteuert.[10]

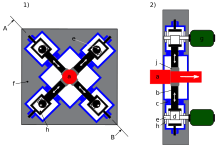

Mehrdirektionales Schmieden

[Bearbeiten | Quelltext bearbeiten]Unter mehrdirektionalem Schmieden versteht man das Umformen eines Werkstücks in unterschiedliche Richtungen in einem Umformschritt. Dabei wird die mehrdirektionale Umformung durch konstruktive Maßnahmen am Werkzeug erreicht: Die vertikale Bewegung des Pressenstößels und damit die Umformkraft wird über Keile in horizontale Richtungen umgelenkt.[11]

Schmiedemaschinen

[Bearbeiten | Quelltext bearbeiten]

Man unterscheidet zwischen Freiform-, Gesenkschmiedehämmern und Schmiedepressen.

Hämmer sind für große Werkstückmassen geeignet. Hämmer sind je nach Bauart für kleinste bis große Schmiedestücke geeignet. Die Stückgewichte können von etwa 100 Gramm bis 1.000 Kilogramm haben. Bei Schmiedehämmern treten große Umformgeschwindigkeiten auf. Die Eindringtiefe der Umformung ist wegen der Reibverluste im Werkstück begrenzt. Bei Schmiedepressen wird die Kraft langsamer aufgebracht, dadurch kann der Fließvorgang in den Werkstoff tiefer eindringen. Dieses ist besonders bei sehr großen Werkstücken wichtig. Das Arbeitsvermögen von Gesenkschmiedehämmern wird in kJ und die Arbeitskraft bei Pressen in kN angegeben.

Man unterscheidet folgende Typen von Schmiedemaschinen:

- arbeitsgebunden

- Maschinenhammer zum Freiformschmieden, z. B. Lufthammer, Federhammer, Fallhammer

- Gesenkschmiedehammer

- Spindelpressen

- weggebunden

- kraftgebunden

- Hydraulische Pressen (langsamer Kraftaufbau)

Literatur

[Bearbeiten | Quelltext bearbeiten]- Johannes Grossewinkelmann: Schmieden – Entwicklung eines Gewerbes vom Handwerk zur Fabrik. (= Museumspädagogische Arbeitsmaterialien. Heft 2). Rheinland-Verlag, Köln 1989, ISBN 3-7927-1065-X.

- Stahl-Informations-Zentrum (Hrsg.): Geschmiedeter Stahl – immer in Form. Stahl-Informations-Zentrum, Düsseldorf 2008. (PDF; 951 kB)

- Werner W. Adlof: Schmiedeteile – Gestaltung, Anwendung, Beispiele. Hagen 1994/1995, ISBN 3-928726-12-9.

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Jannis Scholz: Grundlagen des Schmiedens und der Wärmebehandlung, Juli 2011. In: messerforum.net

- Prozesskette zur Herstellung präzisionsgeschmiedeter Hochleistungsbauteile. Institut für Werkstoffkunde der Leibniz Universität Hannover

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Brancheninfo 2008, Industrieverband Massivumformung, abgerufen am 3. Juni 2013.

- ↑ Angelika Franz: Archäologen rätseln über 7000 Jahre alte Kupferfunde. In: Spiegel Online. 27. Dezember 2010, abgerufen am 3. Oktober 2013.

- ↑ Herstellungstechnik der Himmelsscheibe und beiliegenden Fundstücke (Schwerter). Landesamt für Denkmalpflege und Archäologie Sachsen-Anhalt, Landesmuseum für Vorgeschichte. Abgerufen am 3. Oktober 2013.

- ↑ Friedrich Cornelius: Geistesgeschichte der Frühzeit, Band 1, Verlag Brill-Archive, 1960, S. 132.

- ↑ E. Doege, B.-A. Behrens: Handbuch Umformtechnik: Grundlagen, Technologien, Maschinen. Springer Verlag, 2010, S. 671f.

- ↑ M. Stonis: Mehrdirektionales Schmieden von flachen Aluminiumlangteilen. In: B.-A. Behrens, P. Nyhuis, L. Overmeyer (Hrsg.): Berichte aus dem IPH. Band 01/2011, PZH Produktionstechnisches Zentrum GmbH, Garbsen 2011.

- ↑ J. Richter, M. Stonis: Qualitätsverbesserung beim Aluminiumschmieden. In: Aluminium Praxis. Giesel Verlag, 20. Jg., Nr. 6/15, 2015, S. 20.

- ↑ Karl Gissing: Schmieden Alle Techniken. Graz 2016.

- ↑ Gratloses Schmieden: Potenziale, Entwicklungstrends, Umsetzung. Abgerufen am 25. November 2019.

- ↑ Günter Spur, Dieter Schmoeckel, Theodor Stöferle: Handbuch der Fertigungstechnik. Band 2: Umformen und Zerteilen. Hanser-Verlag, München 1984, ISBN 3-446-13805-6, S. 620 f.

- ↑ Behrens, Stonis, Rüther, Blohm: Flash reduced forging of complicated high duty parts using preforming operations. IPH - Institut für Integrierte Produktion Hannover gGmbH, Hannover 2014.