Gasdiffusionselektrode

Gasdiffusionselektroden sind Elektroden, in denen die drei Aggregatzustände – fest, flüssig und gasförmig – miteinander in Kontakt stehen und der feste, Elektronen leitende Katalysator eine elektrochemische Reaktion zwischen der flüssigen und der gasförmigen Phase katalysiert. Der feste Katalysator ist dabei üblicherweise zu einer porösen Folie mit einer Dicke um 200 µm verpresst.

Besonders bekannt ist ihre Anwendung in Brennstoffzellen, bei denen aus den Gasen Wasserstoff und Sauerstoff in einer Art kalten Verbrennung Wasser und elektrische Energie entsteht.

Porensystem

[Bearbeiten | Quelltext bearbeiten]Eine wichtige Voraussetzung für den Betrieb von Gasdiffusionselektroden ist, dass sowohl die flüssige als auch die gasförmige Phase gleichzeitig im Porensystem der Elektroden vorliegen können. Wie dies zu realisieren ist, wird über die Young-Laplace-Gleichung ersichtlich:

Der Gasdruck p steht also mit der Flüssigkeit im Porensystem in Relation über den Porenradius r der Oberflächenspannung σ der Flüssigkeit und dem Benetzungswinkel Θ. Diese Gleichung ist jedoch nur als Orientierungshilfe zu verstehen, weil zu viele Parameter unbekannt oder schwer zu bestimmen sind:

- Bei der Oberflächenspannung muss die Differenz der Oberflächenspannung des Festkörpers und der Flüssigkeit betrachtet werden. Die Oberflächenspannung von Katalysatoren wie Pt auf Kohlenstoff oder Silber sind aber kaum messbar.

- Der Benetzungswinkel auf einer ebenen Fläche lässt sich noch mit einem Mikroskop bestimmen. Eine einzelne Pore hingegen kann nicht untersucht werden. Man bestimmt stets das Porensystem einer gesamten Elektrode.

Um somit in einer Elektrode Raum für Flüssigkeit und Gas zu schaffen, kann man den Weg beschreiten, unterschiedliche Porenradien r oder unterschiedliche Benetzungswinkel Θ zu erzeugen. Die nächsten beiden Kapitel erläutern, wie dies realisiert wurde.

Sinterelektroden

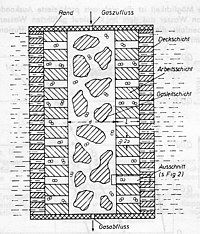

[Bearbeiten | Quelltext bearbeiten]In dem Bild der Sinterelektrode ist zu erkennen, dass drei verschiedene Korngrößen eingesetzt wurden, die unterschiedliche Schichten bildeten:

- 1: Deckschicht aus feinkörnigen Material

- 2: Arbeitsschicht aus verschiedenen Fraktionen

- 3: Gasleitschicht aus grobkörnigem Material

Auf diese Art wurden viele Elektroden zwischen 1950 und 1970 für den Einsatz in Brennstoffzellen gefertigt. Hierfür standen bei VARTA, Siemens u. a. Pilotproduktionen bereit. Diese Art der Herstellung wurde jedoch aus wirtschaftlichen Gründen fallen gelassen, weil

- die Elektroden dick und schwer waren – üblich waren Dicken von 2 mm;

- die einzelnen Schichten sehr dünn, aber fehlerfrei sein mussten;

- der Metallpreis für diese Art Elektroden zu hoch war;

- die Elektroden nicht kontinuierlich hergestellt werden konnten.

In dem Bild „Prinzip der Gasdiffusionselektrode“ ist deren Aufbau nochmals dargestellt. In der Mitte der Elektrode befindet sich die sogenannte Gasleitschicht. Bei nur kleinem Gasüberdruck wird der Elektrolyt aus diesem Porensystem verdrängt. Ein kleiner Strömungswiderstand sorgt dafür, dass sich das Gas ungehindert entlang der Elektrode ausbreiten kann. Bei einem etwas erhöhten Gasdruck wird auch der Elektrolyt im Porensystem der Arbeitsschicht verdrängt, wenn auch nur teilweise. Die Deckschicht selbst ist so feinporig gewählt, dass auch bei Druckspitzen Gas durch die Elektrode in den Elektrolyten gelangen kann.

Hergestellt wurden solche Elektroden durch Aufstreuen und anschließendes Sintern oder Heißpressen. Um mehrschichtige Elektroden zu erzeugen, wurde also zunächst ein feinkörniges Material in eine Matrize gestreut und geglättet. Anschließend wurden die andere Materialien übereinander in Schichten aufgetragen und dann verpresst. Die Herstellung war nicht nur fehlerträchtig, sondern auch zeitaufwendig und schwer zu automatisieren.

Kunststoffgebundene Elektroden

[Bearbeiten | Quelltext bearbeiten]

Daher wird seit ca. 1970 ein anderer Weg beschritten, eine Elektrode mit sowohl hydrophilen als auch hydrophoben Bereichen herzustellen, weil mit der Einführung des PTFE ein Material zur Verfügung steht, welches

- chemisch sehr beständig ist,

- als Bindemittel eingesetzt werden kann,

- hydrophobierend wirkt.

Für das Porensystem bedeutet dies, dass an den Stellen mit hohem PTFE Anteil kein Elektrolyt eindringen kann, jedoch dafür an Stellen mit niedrigem PTFE-Anteil. Selbstverständlich darf in diesem Fall der Katalysator selbst nicht auch noch hydrophoben Charakter haben.

Es gibt zwei technische Varianten, solche PTFE-Katalysator-Mischungen herzustellen:

- Dispersion aus Wasser, PTFE, Katalysator sowie Emulgatoren, Verdickungsmitteln, …

- Trockenmischung aus PTFE-Pulver und Katalysatorpulver

Die Dispersionsroute wird hauptsächlich für Elektroden mit polymerem Elektrolyten gewählt – so z. B. erfolgreich eingeführt bei der PEM Brennstoffzelle PEM oder der HCL Membran-Elektrolyse. Bei Einsatz in flüssigen Elektrolyten ist das Trockenverfahren geeigneter. Zwar kann bei der Dispersionsroute durch Verdampfen des Wassers und Sintern des PTFE bei 340 °C auf ein mechanisches Verpressen verzichtet werden. Dadurch werden diese Elektroden sehr offenporig. Aber auf der anderen Seite können bei falschen Trocknungsbedingungen schnell Risse in der Elektrode entstehen, durch die flüssiger Elektrolyt dringen kann. Daher hat sich für Anwendungen mit flüssigem Elektrolyten wie die Zink-Luft-Batterie oder die alkalische Brennstoffzelle AFC das Trockenmischverfahren durchgesetzt.

Neben diesen Benetzungseigenschaften muss die Elektrode selbstverständlich eine optimale elektrische Leitfähigkeit aufweisen, damit die Elektronen mit möglichst geringem ohmschem Widerstand transportiert werden können.

Katalysatoren

[Bearbeiten | Quelltext bearbeiten]Letztendlich ist die richtige Wahl des Katalysators ausschlaggebend. Für die Katalyse in sauren Elektrolyten haben sich hauptsächlich Edelmetallkatalysatoren wie Platin, Ruthenium, Iridium und Rhenium durchgesetzt. In alkalischen Systemen wie der Zink-Luft-Batterie kommen preisgünstige Katalysatoren wie Kohlenstoff, Mangan oder Silber in Frage.

Technische Parameter

[Bearbeiten | Quelltext bearbeiten]

Um die Eigenschaften der Gasdiffusionselektrode zu quantifizieren, werden folgende Parameter angegeben:

- Dicke [µm]

- Flächenwiderstand [Ω*cm²]

- Permeabilität nach Gurley Precision Instruments [s] oder Permeationsmessung bei Gasen Permeation

- Überspannung (Elektrochemie) [V]

Aufgrund der geringen Dicke von Gasdiffusionselektroden ist der Flächenwiderstand ebenfalls sehr gering. Bei diesen Geometrien können die Widerstände nicht nach der 4-Punkt-Methode bestimmt werden. Daher wird die Gasdiffusionselektrode zwischen zwei vergoldeten Stempeln unter hohem Druck gemessen, um die Kontaktwiderstände zu minimieren.

Tatsächlicher erfolgt der Gastransport in den Elektroden über Diffusion und nicht über Konvektion. Daher darf bei der Permeabilitätsmessung der Druck nicht zu hoch eingestellt sein. Bei Gurley ist dies auf 1296 [Pa] (oder 13 [mbar]) festgelegt.

Die Überspannung stellt dabei die komplexeste Messprüfung dar. Für deren Messung werden stabile Netzgeräte (Potentiostat), eine stabile Referenzelektrode sowie eine besondere Testzelle eingesetzt. Aufgrund der hohen Stromdichte bei Gasdiffusionselektroden muss insbesondere auf einen konstanten Feldlinienverlauf geachtet werden. Dazu empfiehlt sich ein großer Abstand zur Gegenelektrode und ein röhrenförmiger Elektrolytraum. Auch die Haber-Luggin-Kapillare darf den Feldlinienverlauf nicht stören.

Einsatz

[Bearbeiten | Quelltext bearbeiten]Zunächst wurden die Gasdiffusionselektroden für den Einsatz in der Brennstoffzelle entwickelt. Wurde noch bis 1950 an der Bacon-Zelle zur Verstromung von Kohle bei hohen Temperaturen gearbeitet, so kamen in den 1950er Jahren Tendenzen zur Verstromung von Gasen auf, insbesondere natürlich Wasserstoff wegen der hohen Reaktivität. Im Laufe der Zeit haben sich jedoch vielfältige Einsatzmöglichkeiten in anderen Anwendungen gezeigt:

- Zink-Luft-Batterie seit 1980

- Nickel-Metalhydrid Batterie seit 1990

- Salzsäureelektrolyse seit 2003

- Chlor-Alkali-Elektrolyse seit 2011

Ein aktuelles Forschungsgebiet ist der Einsatz von Gasdiffusionselektroden bei der elektrochemischen Umsetzung von Kohlendioxid[1] und zur Herstellung von wiederaufladbaren Eisen-Luft-Akkumulatoren.[2]

Weblinks

[Bearbeiten | Quelltext bearbeiten]- Patent EP2398101B1: Gasdiffusionselektrode und Verfahren zu ihrer Herstellung. Angemeldet am 14. Juni 2011, veröffentlicht am 6. November 2019, Anmelder: Covestro Deutschland AG, Erfinder: Andreas Bulan et al.

- Gasdiffusionselektroden für PEM -Brennstoffzellen durch In Situ -Elektrodeposition (abgerufen am 11. September 2015)

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Devin T. Whipple, Paul J. A. Kenis, Prospects of CO2 Utilization via Direct Heterogeneous Electrochemical Reduction J. Phys. Chem. Lett. 2010, 1, 3451–3458 doi:10.1021/jz1012627

- ↑ (PDF) A Review of the Iron–Air Secondary Battery for Energy Storage. Abgerufen am 26. August 2021 (englisch).