Lötstopplack

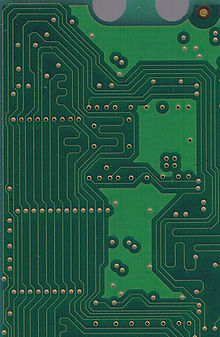

Lötstopplack, Lötstoppmaske, Soldermask oder Stopplack erfüllt auf einer Leiterplatte für elektronische Schaltungen unterschiedliche Funktionen. Er dient zum Schutz der Leiterbahnen aus Kupfer vor Korrosion, Schutz vor mechanischer Beschädigung und verhindert beim Löten das Benetzen der mit ihm überzogenen Flächen auf der Leiterplatte. Des Weiteren verbessert Lötstopplack elektrische Eigenschaften wie die Durchschlagsfestigkeit, wird allerdings nicht als Isolierung angesehen. Er wurde insbesondere für Wellenlötanlagen entwickelt, um Lötbrücken zu vermeiden und den Lötzinnverbrauch zu senken. Die häufigste Farbe ist Grün, jedoch sind auch andere Farben wie rot, blau oder weiß möglich. Als Material für Lötstopplack kommt zum Beispiel Epoxidharz in Frage.

Der Lötstopplack sollte mit dem verwendeten Flussmittel und Reinigungsmitteln harmonieren.

Auftragsverfahren[Bearbeiten | Quelltext bearbeiten]

Die Auftragsverfahren werden durch die Art des Lötstopplacks bestimmt. Es gibt zwei große Gruppen von Lötstopplacken.

- Photostrukturierbare Lötstopplacke (LPI, liquid photoimageable soldermask), siehe hierzu auch Fotolithografie.

- Nicht photostrukturierbare Lötstopplacke

Die nicht photostrukturierbaren Lötstopplacke werden entweder thermisch oder mittels Ultraviolettstrahlung ausgehärtet. Sie werden durch Siebdruckverfahren unter Verwendung strukturierter Siebe aufgebracht.

Die photostrukturierbaren Lötstopplacke sind flüssig oder es werden Photopolymer-Folien (Trockenfilm) auflaminiert. Nach dem Aufbringen müssen sie getrocknet, belichtet und entwickelt werden. Photostrukturierbare Lötstopplacke sind negativ arbeitend, das heißt, die Ultraviolettbelichtung durch eine Maske führt an den belichteten Stellen zur Aushärtung (Polymerisation) des Lacks, wodurch er beim nachfolgenden Entwickeln nicht mehr löslich ist.

Auflaminierte Photopolymer-Folien gehen in ihrer Bedeutung zurück.

In der Praxis werden folgende Verfahren angewendet, um Leiterplatten mit Lötstopplacken zu beschichten:

- Siebdruck (screen printing)

- Vorhanggießen (curtain coating)

- Walzenauftrag (roller coating)

Jedes dieser Verfahren hat Vor- und Nachteile.

Siebdruckverfahren[Bearbeiten | Quelltext bearbeiten]

Beim Siebdruckverfahren wird der Lötstopplack mittels Rakel durch ein Sieb gepresst. Dabei lassen sich vertikale und horizontale Siebdruckanlagen unterscheiden.

Siebdruck wird horizontal einseitig oder vertikal doppelseitig durchgeführt. Auf einem Nadelbett kann auch im Siebdruck horizontal doppelseitig beschichtet werden.

Sprühverfahren[Bearbeiten | Quelltext bearbeiten]

Sprühverfahren werden ebenfalls nach Ausrichtung der Leiterplatte in vertikale und horizontale Verfahren eingeteilt. Man unterscheidet auch zwischen elektrostatischem und konventionellem Sprühen.

Tintenstrahltechnologie[Bearbeiten | Quelltext bearbeiten]

Ein neues Verfahren zum Aufbringen von Lötstopplacken ist die Tintenstrahltechnologie. Dieses Verfahren befindet sich noch in der Entwicklung.

Seit Anfang 2017 treiben die beiden Leiterplattenhersteller Würth Elektronik und FELA GmbH die Forschung voran und lieferten im Oktober 2017 unter der Bezeichnung s.mask – ein von Druck- und Lackherstellern unabhängiges Verfahren – erste Serienaufträge aus. Im Zusammenhang mit der neuen Technologie wird nicht mehr von einer Maske oder einer Beschichtung gesprochen, sondern von modellierten Oberflächen. Bei entsprechender Datenaufbereitung ist es z. B. bereits möglich unterschiedliche Werte für die Durchschlagsfestigkeit auf einer Platine zu realisieren oder durch soldermask defined pads eine Art Lötmaske bereits auf der Leiterplatte zu formen.

Literatur[Bearbeiten | Quelltext bearbeiten]

- Reinard J. Klein Wassink: Weichlöten in der Elektronik. 2. Auflage. Eugen G. Leuze, Saulgau 1991, ISBN 3-87480-066-0.

- Wolfgang Scheel (Hrsg.): Baugruppentechnologie der Elektronik. Verlag Technik u. a., Berlin u. a. 1997, ISBN 3-341-01100-5.