Benutzer:Elcap/Magnetischer Kern

Magnetischer Kern[Bearbeiten | Quelltext bearbeiten]

Ein magnetischer Kern, kurz Magnetkern genannt, ist ein Werkstoff, das in der Elektrotechnik und Elektronik zu einem Bauteil wird, aus dem zusammen mit elektrischen Leitern und mechanischen Teilen ein elektrisches oder elektronisches Bauelement, eine Induktivität, hergestellt werden kann.

- Magnetkern + Kupferwicklung + Spulenträger = Induktivität

Ein Magnetkern besteht aus einem weichmagnetischen Werkstoff mit möglichst hoher magnetischer Sättigungsflussdichte und hoher magnetischer Permeabilität. Dadurch wird der magnetische Fluss, der bei Stromfluss durch den elektrischen Leiter der Spule entsteht, verlustarm gebündelt, geführt und die Induktivität erhöht.[1] Eine hohe Permeabilität erhöht das Magnetfeld einer Induktivität um vier bis fünf Zehnerpotenzen gegenüber einer Induktivität mit Luft als Kern, wodurch die Abmessungen der Induktivität mit einem Magnetkern um diesen Faktor kleiner als bei einer Luftspule werden kann.

Als Werkstoffe für Magnetkerne werden entweder Eisenkerne aus ferromagnetischen Metalllegierungen, (Weicheisen, Elektroblech, Metallisches Glas), Pulverkerne aus ferromagnetischen Metallpulvern oder Ferritkerne aus oxid-keramischen ferrimagnetischen Ferriten verwendet.

Entscheidend für die Anwendung von Werkstoffen für Magnetkerne sind die im Betrieb auftretenden Verluste. Ein geringer Restmagnetismus ist dabei Vorrausetzung für eine verlustarme Ummagnetisierung im Wechselstrombetrieb. Im Wesentlichen ergeben sich die Verluste jedoch aus den Eisen- bzw. Kernverlusten, die durch die Wirbelstromverluste bedingt sind. Zur Verringerung dieser Verluste werden Eisenkerne aus Elektroblechen meist nur als lamellierten Blechpaketen zu einem geschichteten Block zusammengebaut. Ferritkerne haben zum Teil um einige Zehnerpotenzen geringere Wirbelstromverluste als Eisenkerne. Sie verringern die Wirbelstromverluste durch elektrische Isolierung der Elementarmagnete im Material. Ähnliches gilt auch für Pulverkerne.

Magnetkerne mit Eisenkernen werden überwiegend für niederfrequente Anwendungen (Netzfrequenz) und großen und sehr großen Leistungen bis in den Megawattbereich hinein verwendet. Eisenkerne decken von der eingesetzten Masse her wohl etwa die Hälfte des Marktes an Magnetkernen ab. Sie zeichnen sich aus durch eine außergewöhnlich großen Abmessungsbereiche, der von kleinen Netztransformatoren in Streichholzschachtelgröße über Transformatoren und Elektromotoren bis hin zu gewaltigen Generatoren für Stromkraftwerke geht. Nachteilig sind die nicht vernachlässigbaren Wirbelstromverluste.

Ferritkerne sind wegen ihrer äußerst geringen Wirbelstromverluste, durch ihre vielen verschiedenen Bauformen und durch ihre geringen Kosten von der Quantität her die am häufigsten eingesetzten Magnetkerne für Induktivitäten. Sie werden meist für höhere Frequenzen und kleineren Leistungen eingesetzt und werden somit bevorzugt in elektronischen Geräten eingesetzt. Keine Stromversorgung für Notebooks, Tablets, Smartphones und LED-Lampen kommt ohne Ferritkerne aus. Die durch den Herstellprozess der Ferritkerne begrenzte maximale Baugröße begrenzt den Einsatz hin zu größeren Leistungen im Wettbewerb zu den Eisenkernen.

Pulverkerne werden nur für sehr spezielle Anwendungen eingesetzt.

Für Spezialanwendungen wie z. B. beim Spaltpolmotor mit Synchronbetrieb finden auch Magnetkerne aus gemischten weich- und hartmagnetischen Materialien Verwendung.

Ein Magnetischer Kern ist ein Bauteil, aus dem zusammen mit elektrischen Leitern und mechanischen Teilen ein elektrisches oder elektronisches Bauelement, eine Induktivität, hergestellt werden kann.

- Kupferwicklung + Spulenträger + Kern = Induktives Bauelement/Induktivität

Ein magnetische Kern besteht aus einem weichmagnetischen Werkstoff mit hoher magnetischer Flussdichte, hoher magnetischer Permeabilität und möglichst geringem Restmagnetismus, um den magnetischen Fluss, der bei Stromfluss durch den elektrischen Leiter der Spule entsteht, verlustarm zu bündeln, zu führen und deren Induktivität zu erhöhen.[1] Ein geringer Restmagnetismus ermöglicht eine verlustarme Ummagnetisierung im Wechselstrombetrieb und eine hohe Permeabilität erhöht das Magnetfeld einer Induktivität um vier bis fünf Zehnerpotenzen gegenüber der Luft, wodurch die Abmessungen deutlich kleiner als bei einer Luftspule werden.

Als Werkstoffe für magnetische Kerne werden entweder ferromagnetische Metalllegierungen, (Weicheisen, Elektroblech), ferromagnetische Metallpulverkerne oder oxid-keramische ferrimagnetische Ferritkerne verwendet. Entscheidend für die Anwendung eines Materials sind, neben seiner Magnetisierbarkeit, möglichst geringe Eisen- bzw. Kernverluste. Den größten Anteil an diesen Verlusten haben die Wirbelstromverluste. Zur Verringerung dieser Verluste werden magnetische Kerne aus Elektroblechen meist nur in Form von dünnen lamellierten Blechen zu einem geschichteten Block zusammengebaut. Magnetische ferroelektrische Pulverkerne und Ferritkerne verringern die Wirbelstromverluste durch elektrische Isolierung der Elementarmagnete im Material.

Magnetischen Kerne aus lamellierten Elektroblechen werden überwiegend für niederfrequente Anwendungen (Netzfrequenz) und große Leistungen verwendet, beispielsweise in Transformatoren und Elektromotoren. Pulver- und Ferritkerne zeichnen sich aus durch ihre vielen verschiedenen Bauformen. Sie werden für höhere Frequenzen und kleineren Leistungen eingesetzt, beispielsweise in Spulen, Drosseln, Übertrager, Transformatoren und Baluns.

Für Spezialanwendungen wie z. B. beim Spaltpolmotor mit Synchronbetrieb finden auch magnetische Kerne aus gemischten weich- und hartmagnetischen Materialien Verwendung.

Allgemeine Hinweise[Bearbeiten | Quelltext bearbeiten]

Abgrenzung zu hartmagnetische Werkstoffe[Bearbeiten | Quelltext bearbeiten]

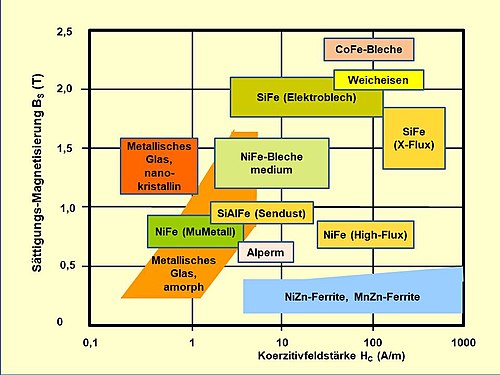

In einem weichmagnetischen Kern aus einem ferro- oder ferrimagnetischen Material kann schon eine geringe Feldstärke H eine große elektromagnetische Induktion mit einer hohen magnetische Flussdichte B (auch Induktion genannt) bewirken. Dieses Verhalten ist eine Materialeigenschaft und führt zu einer Magnetisierung des Kernmaterials. Im Gegensatz zu hartmagnetischen Werkstoffen verbleibt jedoch nur eine geringe Restmagnetisierung (Remanenz) nach den Abschalten des Feldes, die durch eine relativ geringe gegenpolige Feldstärke, der sog. Koerzitivfeldstärke zurückgesetzt werden kann. Als Abgrenzung zu den hartmagnetischen Materialien ist für weichmagnetische Werkstoffe eine Koerzitivfeldstärke von 1000 A/m definiert.

Weichmagnetische Werkstoffe können materialabhängig bis zu einer Sättigungspolarisation BS von etwa 2,3 Tesla (T) magnetisiert werden.[2]

Wichtige Kenngrößen magnetischer Kerne[Bearbeiten | Quelltext bearbeiten]

Beim Einsatz von magnetischen Kernen in Induktivitäten ist es erforderlich, neben den mechanischen Abmessungen, unter anderen folgende wichtige magnetische und elektrische Kenngrößen zu berücksichtigen.[3][4]:

- Magnetische Flussdichte bei Sättigung bzw. die Sättigungsmagnetisierung oder auch Sättigungsinduktion BS des Materials in Tesla (T)

- Remanenz BR, das ist die Restmagnetisierung, die nach Abschalten des Feldes im Material verbleibt

- Magnetische Feldstärke Henry (H) des anliegenden Feldes in A/m

- Koerzitivfeldstärke (Hc), das ist die magnetische Feldstärke, die notwendig ist, um eine Remanenz des Materials vollständig zu entfernen

- die Permeabilität µ oder die Permeabilitätszahl µr früher relative Permeabilität genannt (magnetische Leitfähigkeit des Kernmaterials)

- der spezifische Widerstand Rho (ρ) des Kernmaterials in µΩm oder Ωm

- die spezifischen Eisen- oder Kernverluste in W/kg oder W/cm3 für eine oder mehrere Frequenzen.

Alle elektrischen und magnetischen Eigenschaften sind Material-, Frequenz- und Temperaturabhängig, unter Umständen auch alterungsabhängig.

Permeabilität und Hysterese[Bearbeiten | Quelltext bearbeiten]

Die magnetische Permeabilität μ (auch magnetische Leitfähigkeit) ist eine Materialeigenschaft, die die Durchlässigkeit des Materials für das magnetische Feld bestimmt oder anders ausgedrückt, die Permeabilität bestimmt die Magnetisierung eines Materials durch ein äußeres Magnetfeld. Die Permeabilität µ ergibt aus der materialabhängigen Permeabilitätszahl μr, früher auch als relative Permeabilität bezeichnet, dividiert durch die magnetische Permeabilität des Vakuums μ0[5]

Die Zahlenwerte von µ und μr für ein Material unterscheiden sich beträchtlich. Beispiel: Eisenblech: µ = 5,0×10−3, μr = 4000.

Ermittelt wird die magnetische Permeabilität µ aus der Division der Flussdichte B im magnetischen Kern und der zugehörenden Feldstärke H:

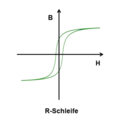

Dieser Zusammenhang erscheint recht einfach, ist in der Praxis jedoch ein sehr komplexer Sachverhalt. Denn wenn um den magnetischen Kern ein äußeres Magnetfeld aufgebaut wird, indem eine umschließende Spule von einem elektrischen Strom durchflossen wird, dann wird der Kern zwar magnetisiert, aber der Verlauf der Magnetisierung ist nur in sehr kleinen Bereichen linear. Dieser Verlauf der magnetischen Flussdichte bzw. Induktion B bei Änderungen des angelegten Feldes H wird in einer Magnetisierungskurve dargestellt. Die Kurve wird bei einem Ummagnetisierungsvorgang zu einer sogenannten Hystereseschleife.

Die Hystereseschleife zeigt, dass die Permeabilität µ nicht linear ist. Je nach Bezugspunkt auf der Magnetisierungskurve ändert sich der Zahlenwert der Permeabilität.[3] Je nach Anwendung werden verschiedene Definitionen der Permeabilität benutzt. Für technische Anwendungen ist sie in der Norm mit unterschiedlichen Bezugspunkten definiert.[6][7][8] Im obigen Bild rechts sind davon zwei Definitionen eingezeichnet, die Anfangspermeabilität µi, die sich aus Anfangs-Magnetisierungskurve ergibt und die maximale Permeabilität µmax, die den Beginn der Sättigung anzeigt. Bis zu diesem Punkt ist die Permeabilität annähernd linear. Außerhalb dieses Bereiches geht das Material in die Sättigung, die Permeabilität nimmt stark ab.

Weichmagnetische Kerne haben materialabhängig Permeabilitätszahlen, die um bis zu 4 bis 5 Zehnerpotenzen größer als die der Luft sind.[9] Dadurch wird der magnetische Fluss in einen kleinen Kernquerschnitt konzentriert und kann dahin geführt werden, wo er wirken soll. Im Allgemeinen wird dadurch die Baugröße von Induktivitäten verkleinert. Bei Transformatoren verringert er außerdem die Windungszahl der Primärspule.[10]

Hystereseschleifen - Form und Anwendung[Bearbeiten | Quelltext bearbeiten]

Mit der Form von Hystereseschleifen werden bestimme Anwendungen ermöglicht"[11]

Beeinflussung der magnetische Eigenschaften durch Wärmebehandlung[Bearbeiten | Quelltext bearbeiten]

Magnetische Kerne, die aus lamellierten Blechpaketen weichmagnetischer Legierungen bestehen, bedürfen meist einer speziellen Nachbehandlung zur Erzielung gewünschter magnetischer Eigenschaften wie z. B. der Form der Hystereseschleife. Bis auf wenige Ausnahmen müssen diese Bleche einer Wärmebehandlung unterzogen werden, denn diese Werkstoffe werden in der Regel unter Vakuum erschmolzen und danach meist unkontrolliert abgekühlt. Dadurch hat das Material zunächst relativ undefinierte magnetische Eigenschaften, die weit streuen können. Auch können sich bei der Weiterverarbeitung der Bleche durch Stanzen, Schneiden oder Verformen die magnetischen Eigenschaften geändert haben.

Durch eine Wärmebehandlung können die gewünschten magnetischen Eigenschaften des Materials eingestellt werden. Diese Wärmebehandlung wird bei einer legierungsspezifischen höheren Temperatur im Erweichungs- und Rekristallisationsbereich des Metalls, die zwischen 800 °C und 1200 °C liegt, durchgeführt und wird als Glühen bzw. Schlussglühen bezeichnet.[12][13] Je nach Legierung und Anwendung des Werkstoffes kann das Schlussglühen auch unter Vakuum oder Schutzgas durchgeführt werden. Durch das „magnetische Schlussglühen“ werden gezielt die mechanischen und/oder magnetischen Eigenschaften so verändert, dass einerseits mechanische Verspannungen und Strukturveränderungen ausgeheilt werden und andererseits ein definierter magnetischer „Grundzustand“ herbeigeführt wird. Diese Schlussglühung kann entweder schon beim Hersteller des Werkstoffes oder aber beim Anwender durchgeführt werden.

Pulverkerne und Ferritkerne werden bereits beim Hersteller mit den gewünschten und spezifizierten Eigenschaften versehen und brauchen deshalb bei Anwender nicht nachbehandelt zu werden.

Grenze der Magnetisierbarkeit, Sättigungsinduktion[Bearbeiten | Quelltext bearbeiten]

Bei ferromagnetischen Werkstoffen gibt es einen materialspezifischen Höchstwert der Magnetisierung, die Sättigungsinduktion BS, Sättigungsmagnetisierung oder auch Sättigungspolarisation genannt wird, die auch durch Erhöhen der äußeren magnetischen Feldstärke nicht vergrößert werden kann.[8] Der physikalische Grund für die magnetische Sättigung liegt darin, dass die weissschen Bezirke des weichmagnetischen Werkstoffes bei einem bestimmten äußeren Magnetfeld vollständig ausgerichtet sind. Die Sättigungsinduktion ist verbunden mit der Abnahme der Permeabilität. Dieses Verhalten hat für Transformatoren oder Übertrager starke Auswirkungen auf die sekundäre Kurvenform; sie wird verzerrt und es treten Überlagerungsfrequenzen auf, die zu elektromagnetischen Störungen führen können. Im Bild rechts werden diese Verzerrungen in der nicht-sinusförmigen Kurvenform das ausgehenden Signals recht deutlich.

Scherung, Verminderung der Permeabilität durch einen Luftspalt[Bearbeiten | Quelltext bearbeiten]

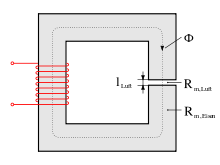

Durch den magnetischen Kern einer Induktivität fließt ein magnetischer Fluss ϕ in einem geschlossenen magnetischen Kreis.[14] Er ist – analog zum elektrischen Strom – die Folge der magnetischen Spannung Um, die proportional zur magnetischen Feldstärke H ist und fließt durch einen magnetischen Widerstand Rm in Analogie zum Ohmschen Gesetz.

- mit

wobei l die Länge des magnetischen Kreises und A die Fläche des Kern-Querschnittes ist.

Bis zum Erreichen der Sättigung des Kernwerkstoffes kann angenommen werden, dass die Permeabilität µmax(Kern), die die Große des magnetischen Widerstandes bestimmt, annähernd linear ist und einen konstanten Wert hat, wodurch der magnetische Kreis mit einem konstanten magnetischen Widerstand behaftet ist. Beim Erreichen der Sättigung ändert sich jedoch die Permeabilität, sie wird kleiner, der magnetische Widerstand nimmt zu und auch bei weiterem Ansteigen des magnetischen Feldes steigt der magnetische Fluss nicht mehr an. Dies führt beispielsweise zu den oben gezeigten Verzerrungen.

Wird nun ein zweiter magnetischer Widerstand in Form eines Luftspaltes mit dem Wert Rm(Luft) in den magnetischen Fluss eingeführt, so addieren sich die beiden magnetischen Widerstände zu einem Gesamtwiderstand Rm(gesamt) und der magnetische Fluss wird bei gleichbleibender Feldstärke reduziert.[15]

Ein Luftspalt ist der Abstand l zwischen zwei gegenüberliegenden Flächen A innerhalb des magnetischen Kernes, der den magnetischen Fluss führt. Er kann bewusst und gewollt eingeführt sein um beispielsweise bei Transformatoren höhere Leistungen übertragen zu können oder er ist als Polschuh Teil der gesamten Konstruktion von rotierenden elektrischen Maschinen.

Die magnetischen Widerstände eines magnetischen Kreises mit einem Luftspalt werden unter anderem ermittelt mit Hilfe der jeweiligen Permeabilität µ. Dividiert man die Permeabilität des berechneten magnetischen Gesamtwiderstandes µgesamt durch die Permeabilität des Magnetischen Kernes µKern so ergibt sich der Scherungsfaktor “S“.[16] Die Permeabilität µg wird auch als „gescherte Permeabilität“ bezeichnet.

Die „Scherung“ der Permeabilität durch einen Luftspalt bewirkt eine Verminderung der Kern-Permeabilität und führt zu einer Abflachung und Linearisierung der Hysteresekurve ohne die Remanenz oder die Koerzitivkraft zu beeinflussen.[17] Es muss jedoch in Kauf genommen werden, dass der Kern von den Abmessungen her größer dimensioniert werden muss, da der magnetische Fluss bei gleich großer Feldstärke durch die Scherung verkleinert wird.

Im Luftspalt von Speicherdrosseln ist ein wesentlicher Teil der magnetischen Energie gespeichert. Hierfür muss in Kauf genommen werden, dass sich die Induktivität pro Windungszahl (sogenannter Al-Wert) verringert.

Magnetische Werkstoffe aus Pulvermaterialien, Eisenpulver- und Ferritkerne, bestehen aus vielen einzelnen elektrisch voneinander getrennten kleinen ferro- oder ferrimagnetischen Elementarmagneten, wodurch diese Werkstoffe sehr viele einzelne „Luftstrecken“ zwischen den Teilchen besitzen; man spricht hier auch von einem verteilten Luftspalt. Auch hier wird der magnetische Fluss zwischen den magnetischen Teilchen unterbrochen, so dass die wirksame Permeabilität kleiner wird als bei einem Material ohne Luftspalt. Die Größe dieses „verteilten Luftspaltes“ ist abhängig vom Pressdruck, mit dem das Pulver bei der Herstellung gepresst wurde.

Gleichstrom-Vormagnetisierung[Bearbeiten | Quelltext bearbeiten]

Eine Vormagnetisierung eines magnetischen Kernes besteht dann, wenn ein betriebsbedingter Gleichstrom durch die Spule einer Induktivität hindurchfließt oder aber ein durch die Spule fließender Wechselstrom einen Gleichstrom- mit überlagertem Wechselstromanteil hat. Die Vormagnetisierung bewirkt einen konstanten magnetischen Fluss im magnetischen Kern, der den aussteuerbaren Bereich bis zur Sättigung des Werkstoffes reduziert. Beim Auftreten einer Vormagnetisierung und wenn die Sättigung des magnetischen Flusses verhindert werden soll, ist ein Luftspalt im magnetischen Kern erforderlich. Dies gilt sowohl für lamellierte Elektrobleche als auch für Pulver- oder Ferritkernen. Der Luftspalt führt zu einer Abflachung und Linearisierung der Hysteresekurve und erweitert den aussteuerbaren Bereich bis zum Auftreten der Sättigung.[18]

Ausnahme: Da bei Gleichstrom keinerlei Wirbelströme entstehen, kann für bestimmte Anwendungen wie z. B. bei Polschuhen der magnetische Kern aus massivem Kernwerkstoff hergestellt werden. Allerdings werden in der Praxis auch diese Kerne überwiegend aus lamellierten Elektroblechen oder Ferritkernen gefertigt.[19]

Eisenverluste, Kernverluste[Bearbeiten | Quelltext bearbeiten]

Im Betrieb magnetischer Kerne entstehen durch die wechselnde Polarität des Magnetfeldes im Kern Verluste, die Eisenverluste oder auch Kernverluste genannt werden. Sie sind die Summe aus den Hystereseverlusten, auch Umpolungsverluste genannt, den Wirbelstromverlusten, den Exzess- oder Zusatzverlusten und den Nachwirkungsverlusten.

Die Eisenverluste hängen von vielen Parametern wie Werkstoffeigenschaften, Materialdicke, Frequenz, Temperatur und den lokalen Flussverhältnissen ab.[20] Sie werden in den Datenblättern der Hersteller für Elektrobleche in W/kg Kernmaterial für eine feste Flussdichte, Flussrichtung und Frequenz angegeben. Je nach Eisenqualität und Blechdicke liegen die spezifischen Eisenverluste zwischen 0.8 bis 12 W/kg bei einer Flussdichte von 1.5 T und einer Frequenz von 50 Hz.[21][22]

Für Pulverkerne und Ferritkerne werden die Verluste meist nicht in W/Kg sondern in W/cm3 angegeben. Eine Abschätzung dieser Verluste kann den Tabellen von Veröffentlichungen entnommen werden.[23]

Die Eisenverluste bzw. Kernverluste sind nur der Anteil der Verluste des magnetischen Kernes einer Induktivität. Zu den Gesamtverlusten einer Induktivität müssen dann noch die Kupferverluste addiert werden.

Hystereseverluste[Bearbeiten | Quelltext bearbeiten]

Die Magnetisierung eines ferromagnetischen Werkstoffes erfolgt durch paralleles Ausrichten der Elementarmagnete in den weissschen Bezirken abhängig von der anliegenden Feldstärke. Dabei ändern die weissschen Bezirke in ihren Domänen die Richtung ihrer Polarisation und manche gleichgepolte Domänen vergrößern sich auf Kosten benachbarter Domänen. Insgesamt ergibt dies eine Magnetisierung in den magnetischen Kernen, die ungefähr parallel zum äußeren Feld verläuft.

Da die magnetischen Kerne vor allem zur Führung von magnetischen Wechselfeldern dienen, erfolgt der Vorgang der Ummagnetisierung bei jedem Durchlauf einer Wechselstromwelle zwei Mal. Dies wird mit einer Hysteresekurve verdeutlicht. Bei diesen Polarisierungen wird Energie verbraucht. Die Verluste entstehen durch die Arbeit, die aufgebracht werden muss, um die Elementarmagnete im Kernmaterial im Rhythmus der Frequenz umzupolen. Diese Verluste, die beim Umpolen in Wärme umgesetzt wird, entsprechen der von der Hysteresekurve eingeschlossenen Fläche und werden deshalb Hystereseverluste genannt. Da die Hystereseverluste bei jedem Durchlauf der Hysteresekurve auftreten sind sie linear frequenzabhängig. Sie nehmen mit der magnetischen Flussdichte quadratisch zu.[21]

Wirbelstromverluste[Bearbeiten | Quelltext bearbeiten]

Wirbelstrom nennt man einen Strom, der in einem magnetischen Kern in einem sich zeitlich ändernden Magnetfeld induziert wird. Wirbelströme erwärmen das Kernmaterial und führen zu Verlusten auch schon bei niedrigen Frequenzen (50/60 Hz). Als Maßnahme gegen die Wirbelstromverluste werden magnetische Kerne von Transformatoren und Elektromotoren nicht massiv ausgeführt, sondern lamelliert, „geblecht“. Diese formgestanzten oder geschnittenen Elektrobleche werden mit einem hitzebeständigen und isolierenden Lack beschichtet und parallel orientiert zu den magnetischen Feldlinien zu Böcken geschichtet oder zu Ringen gerollt. Der magnetische Fluss verteilt sich somit auf viele einzelne voneinander getrennte Flüsse in den einzelnen Blechen, in denen sich damit nur kleinere Wirbelströme ausbilden können, deren Verlustleistung insgesamt deutlich geringer als in einem vollen Material ist. Die Bleche sind meist deutlich dünner als 1 mm. Je dünner das Blech ist desto geringer sind die Wirbelstromverluste. Bei Blechdicken von >1 mm werden die Verluste so groß wie in einem vollen Material.

Lamellierte magnetische Kerne werden meist nur im Bereich niedriger Frequenzen aber großer Leistungen eingesetzt. Da die Wirbelstromverluste quadratisch mit der Frequenz ansteigen begrenzen sie bei ungeeigneten Werkstoffen durch zu hohe Verluste den Frequenzbereich, in das Material eingesetzt werden kann.[24][21] Bei hohen und sehr hohen Frequenzen bis in den MHz-Bereich werden für Transformatoren, Spulen und Drosseln Pulverkerne oder Ferrite eingesetzt. Diese Kerne bestehen aus vielen elektrisch voneinander getrennten ferro- oder ferrimagnetischen Teilchen, deren Abmessungen im Bereich µm liegen. In diesen kleinen Teilchen entstehen zwar Wirbelströme, da sie aber sehr klein sind und die Teilchen nur geringen oder keinen elektrischen Kontakt miteinander haben, ist bei gleicher Leistung die Summe aller Wirbelströme kleiner als bei Kernen mit lamellierten Blechen.

Exzess- oder Zusatzverluste[Bearbeiten | Quelltext bearbeiten]

Die Exzess- oder Zusatzverluste werden auf den Energiebedarf zurückgeführt, der bei der Magnetisierung magnetischer Elemente durch die Verschiebung der Bloch-Wände entsteht.[25] Für hohe Induktionen sind sie gegenüber den Hysterese- und Wirbelstromverlusten zu vernachlässigen.

Nachwirkungsverluste[Bearbeiten | Quelltext bearbeiten]

Die Nachwirkungsverluste erfassen das zeitliche Nacheilen der Induktion hinter einer vorangegangenen Feldänderung durch Verzögerungen der Drehprozesse magnetischer Elemente. Für hohe Induktionen sind sie gegenüber den Hysterese- und Wirbelstromverlusten zu vernachlässigen.

Füllgrad[Bearbeiten | Quelltext bearbeiten]

Der Füllgrad eines magnetischen Kernes ist das Verhältnis des magnetisierbaren Materials in dem Kern gegenüber einem Kern aus vollem Material. Bei lamellierten Blechkernen und bei Pulverkernen ist dieses Verhältnis immer <1. Da die Flussdichte B mit der Anzahl magnetisierbarer Elementarmagnete zusammenhängt, ist die Sättigungsflussdichte bei lamellierten Kernen und Pulverkernen immer entsprechend des Füllgrades kleiner als bei einem vollen Material.

Magnetostriktion[Bearbeiten | Quelltext bearbeiten]

Magnetostriktion ist die mechanische Deformation magnetischer Materialien infolge eines angelegten magnetischen Feldes. Durch das Drehen der Dipole in den Weissschen Bezirken infolge des angelegten Feldes erfährt der Körper bei konstantem Volumen eine elastische Längenänderung. Üblich sind Werte im Bereich von ca. 1 bis 30 µm/m. Sie ist die Ursache für eine Geräuschentwicklung beispielsweise den typischen 50 Hz-Brumm bei Transformatoren. Die Längenänderung „µm/m“ wird meist im „ppm“ spezifiziert.

Induktivitätsberechnung[Bearbeiten | Quelltext bearbeiten]

Zur Berechnung der Induktivität einer Spule oder Drossel werden benötigt:

- die umlaufende effektive Länge des Magnetkreises

- der Kernquerschnitt bzw. die mittlere Querschnittsfläche des Kernes

- der Füllgrad des Werkstoffes (Gewichts- oder Volumenprozent des magnetisierbaren Materials im Kern)

- ggfs. die Größe eines Luftspaltes

- bei Ferriten der sogenannte Al-Wert

Mehrere Hersteller bieten Modelle zur Berechnung der Induktivität im Internet an:

- Online Calculator[26]

- Epcos [27]

- TDK Epcos[28]

- Fericor[29]

- experts[30]

- Walter, Berechnung der Wickelgüter[31]

Berechnung der Induktivität mittels AL-Wert[Bearbeiten | Quelltext bearbeiten]

Einige Hersteller von Pulver- oder Ferritkernen bieten zur Berechnung der Induktivität bewickelter Kerne den sog. AL-Wert an. Er wird in nH pro Quadratwindung (nH/N2) angegeben und dem entspricht dem Kehrwert des magnetischen Widerstands Rm. In diesem Wert sind bereits alle Materialkonstanten und die spezielle Geometrie der Anordnung als Näherung zusammengefasst.Referenzfehler: Ungültige <ref>-Verwendung: „ref“ ohne Inhalt muss einen Namen haben. Wenn man den Kern mit N Windungen bewickelt, erhält man eine Spule mit der Induktivität:

- .

Das gilt nur, wenn das Kernmaterial in einem linearen Bereich seiner Kennlinie aus Induktion B und magnetischer Feldstärke H betrieben wird beziehungsweise unterhalb der Sättigungsinduktion bleibt. Luftspalte verringern den Wert, gestatten jedoch eine höhere magnetische Durchflutung bis zur Kernsättigung.

Kernmaterialien[Bearbeiten | Quelltext bearbeiten]

Die wichtigsten kommerziellen weichmagnetischen Kernmaterialien bzw. Werkstoffe sind:

- Vollmaterial

- Eisen, (sogenanntes „Weicheisen“)

- Lamellierte Bleche

- Silizium-Eisen-Legierungen (SiFe), Elektroblech und –band

- Nickel-Eisen-Legierungen (NiFe),(Mu-Metall, Permalloy)

- Cobalt-Eisen-Legierungen (CoFe)

- Aluminium-Eisen-Legierungen (Alperm)

- Amorphes oder nanokristallines metallisches Glas

- Pulverkerne

- Eisenpulverkerne (Carbonyleisen)

- Nickel-Eisen-Pulverkerne (NiFe), (MPP, High-Flux)

- Silicium-Eisen-Pulverkerne (SiFe), (Sendust, Kool Mµ)

- Ferritkerne (Ferroxcube)

- Mangan-Zink-Ferrite (MnZn)

- Nickel-Zink-Ferrite (NiZn)

Übersicht der Materialeigenschaften von Weicheisen und lamellierten Eisenlegierungen[Bearbeiten | Quelltext bearbeiten]

Die folgende Tabelle zeigt eine grobe Übersicht über die Materialeigenschaften von Weicheisen und lamellierten Eisenlegierungen. Sie Zahlenwerte sollten mit Vorsicht verwendet werden, da die Permeabilität von ferromagnetischen Materialien stark mit der Feldstärke variiert. Zum Beispiel hat 4 % Si-Stahl eine Permeabilitätszahl von 2000 (nahe 0 T) und ein Maximum von 35.000[32]. Außerdem variieren die Zahlenwerte stark mit der Zusammensetzung der Legierungen, schon geringfügige Änderungen können starke Änderungen bewirken, sowie von der jeweiligen thermischen Nachbehandlung des Werkstoffes.

| Werkstoff | Sättigungs- Induktion BS (T) |

Permeabilität µr, µi |

Curie- Temperatur (°C) |

Spezifischer Widerstand ρ (µΩ•cm) |

Handelsnamen Hersteller |

|---|---|---|---|---|---|

| Eisenkerne, Vollmaterial | |||||

| Weicheisen | <2,15 | 3.500…12.000 | 770 | 51[33] | ARMCO-Eisen |

| Lamellierte Metallkerne | |||||

| SiFe-Legierungsblech, Si3…4% |

1,7…2,03 | 7.000…35.000 | 750 | 40…48 | Elektroblech, Carlite Trafoperm, Vacofer |

| NiFe-Legierungsblech, Ni72…80% |

0,7…0,8 | 50.000…500.000 | 360…430 | 55…60 | Mu-Metall, Permalloy, Supermalloy, Cryoperm, Ultraperm, Vacoperm, |

| NiFe-Legierungsblech, Ni54…68% |

1,2…1,5 | 50.000…150.000 | 400 | 45 | Permax |

| NiFe-Legierungsblech, Ni36…50% |

1,5…1,6 | 50.000…135.000 | 250…440 | 60 | Permenorm, Megaperm, Ortonol |

| Co-Fe-Legierungsblech Co49% |

≤2,3[2] | 3.500…18.000 | 800…950 | 15…79 | Vacodur, Vacoflux, Permendur, Fernico |

| AlFe-Legierungsblech Al10…17% |

0,8 | 55.000 | 500 | - | Alperm, Alfenol, Alfer. |

| Amorphes metallisches Glas |

0,41…1,56 | 1.100…1.000.000 | 150…399 | 120…140 | Metglas, Vitrovac |

| Nano-kristallines metallisches Glas |

1,2…1,23 | 10.000…200.000 | 570…600 | 120…140 | Finemet, Nanoperm, Vitroperm |

Eisenkerne, Vollmaterial[Bearbeiten | Quelltext bearbeiten]

Unlegiertes, massives Weicheisen[Bearbeiten | Quelltext bearbeiten]

Weicheisen (geglühtes Eisen) ist ein weichmagnetischer Werkstoff und besteht aus unlegiertem Eisen mit hohem Reinheitsgrad und ist unter dem Handelsnamen ARMCO-Eisen bekannt. Es wird entweder über Sinterverfahren aus Pulvern oder über einen Schmelzvorgang im Vakuum hergestellt und ist der preiswerteste Kernwerkstoff. Es zeichnet sich aus durch eine sehr hohe Sättigungsmagnetisierung von ca. 2,15 Tesla[34], eine recht hohe Curie-Temperatur, die den Einsatz auch bei höheren Temperaturen erlaubt und eine relativ geringe Koerzitivfeldstärke HC, so dass nach dem Abschalten des äußeren Magnetfeldes nur ein kleiner Restmagnetismus im Eisen verbleibt. Es kann also immer dann eingesetzt, wenn eine temporäre Magnetisierung durch ein äußeres Magnetfeld nicht zu einer permanenten Magnetisierung führen soll.

Weicheisen hat jedoch für magnetische Kerne den Nachteil einer guten elektrischen Leitfähigkeit. Dadurch können die im Wechselfeld auftretenden Wirbelstromverluste sehr groß werden und einen massiven Kern aus Weicheisen sehr stark erwärmen. Da bei Gleichstrom keinerlei Wirbelströme entstehen beschränken sich die Anwendungen von Weicheisen in massiver Form auf beispielsweise Gleichfeld-Joche mit Gleichstrom-Vormagnetisierung, auf magnetischen Polschuhe, Ankerkörper, Relaisteile, Flussleitbleche und Relais[35]. Außerdem spielt unlegiertes Weicheisen in magnetischen Abschirmungen eine große Rolle.

Lamellierte Metallkerne[Bearbeiten | Quelltext bearbeiten]

Allgemeines[Bearbeiten | Quelltext bearbeiten]

Silicium-Eisen-Legierungen waren die ersten weichmagnetischen Werkstoffe, die schon für die Stromgeneratoren, Transformatoren und Elektromotoren im 19ten Jahrhundert eingesetzt wurden.[23] Die Zugabe von Silicium zum Eisen führt zu einer deutlichen Erhöhung des spezifischen elektrischen Widerstands des Kernmaterials, wodurch die Wirbelstromverluste gegenüber unlegiertem Weicheisen verringert werden. Eine große Bedeutung in der Legierungszusammensetzung hat der Kohlenstoff. Schon geringe Anteile davon führen zu einer Alterung der magnetischen Eigenschaften, sie verschlechtern sich. Aus diesem Grund ist es erforderlich, den Kohlenstoffanteil im Elektroblech möglichst gering zu halten.

Die heute üblichen Legierungen werden unter dem Normbegriff Elektroblech zusammengefasst. Übliche andere Begriffe sind Dynamoblech, Transformatorblech, Motorenblech sowie Elektroband.

Geschichtete oder gewickelte und gegenseitig isolierte Elektrobleche als magnetische Kerne werden überwiegend im Bereich der Netzfrequenz (50/60 Hz) und anderer niederfrequenter Wechselströme zur Übertragung größerer Leistungen verwendet.[36]

SiFe-Legierungen (Elektroblech)[Bearbeiten | Quelltext bearbeiten]

Elektroblech besteht aus einer Eisen-Silicium-Legierung (Si-Fe-Legierung) aus hochreinem, kohlenstoffarmen Eisen mit Zuschlägen von Silizium von etwa 1 bis ca. 4 %, sowie geringe Mengen anderer Legierungselemente wie z. B. Aluminium und Mangan mit bis zu 0,5 %. Eine Erhöhung der Siliciumkonzentration über 4 % hinaus beeinträchtigt die mechanischen Eigenschaften des Materials. Es wird spröde, verursacht Schwierigkeiten beim Walzen und wird deshalb für magnetische Kerne nicht verwendet. Der Anteil von Kohlenstoff in der Legierungszusammensetzung liegt meist bei einem Wert unter 0,005 %.[37]

Elektroblech wird aus der Schmelze durch Warmwalz-, Kaltwalz- und Glühprozesse hergestellt. Das Material wird dabei in dünne Bleche im Dickenbereich zwischen 0,18 bis 1 mm gewalzt.[24] Die Bleche werden dann zur elektrischen Isolierung gegeneinander meist mit einer 1 bis 3 μm dicken, oft glühbeständigen Isolation beschichtet.[38] Anschließend werden aus dem Blech dann durch Stanzen oder Schneiden die gewünschten Stanzteile oder Bänder gefertigt, aus denen dann die magnetischen Kerne für Bauelemente oder Geräte gefertigt werden.

Durch die Lamellierung des magnetischen Kernes mit Hilfe der Stanzteile werden die Wirbelstromverluste im Kern deutlich verringert.[36][39] Beim Stanzen gewünschter Formen aus dem Elektroblech werden allerdings die magnetischen Eigenschaften des Materials im Bereich der Schnittkanten stark vermindert. Durch eine Glühbehandlung (Schlussglühung) bei ca. 800 °C können die ursprünglichen Eigenschaften jedoch wiederhergestellt werden.[40]

Elektrobleche haben mit 2,03 T eine recht hohe Sättigungsmagnetisierung[41] mit relativ geringer Restmagnetisierung, so dass die Ummagnetisierungsverluste gering sind.[42] Sie werden hauptsächlich bei kleineren Frequenzen im Bereich starker Magnetfelder mit Magnetisierungsstärken zwischen 1,5 bis 1,8 T bei der Energieumformung verwendet.

Elektroblech ist genormt und in einer Liste mit Werkstoffnummern beschrieben.[43][44][45] Es wird nach seinen Eigenschaften in isotrope, nicht-kornorientierte[46] (NO-Elektroband) und anisotrope, kornorientierte[47] (KO-Elektroband) Werkstoffe unterteilt.

Nicht-kornorientierte, isotrope magnetische Materialien (NO-Elektroband) sind in allen Richtungen magnetisierbar. Die ideale Textur (Gefügeaufbau) für ein isotropes Elektroband ist ein polykristallines Gefüge mit Korngrößen zwischen 20 und 200 μm, wobei die Kristallite regellos in der Blechebene mit der Fläche ausgerichtet sind. Die Ausprägung einer hinreichenden Isotropie der magnetischen Eigenschaften des NO-Elektrobandes wird wesentlich durch die Gestaltung der Warmumformung, Kaltumformung und Schlussglühung beeinflusst.[24][44] NO-Elektrobänder werden überwiegend in rotierenden elektrischen Maschinen, bei denen sich die Richtung des Magnetfeldes ändern kann, eingesetzt.

Kornorientierte, anisotrope Materialien (KO-Elektroband) haben eine Vorzugsrichtung der Magnetisierung, die durch mehrere aufeinander folgende Walz- und Glühbehandlungen erzeugt wird. Durch diese gezielt eingebrachte Anisotropie, d. h. durch die einheitliche magnetische Orientierung der Kristallite verringern sich bei entsprechender Magnetisierungsrichtung die Ummagnetisierungsverluste im Kern und die Permeabilitätszahl steigt. Mit KO-Werkstoffen können daher, verglichen mit NO-Werkstoffen, beispielsweise Transformatoren gefertigt werden, die bei höherem Wirkungsgrad eine geringere Baugröße haben.[24][44] KO-Elektroband wird bei Leistungstransformatoren, Verteilungstransformatoren und höherwertigen Kleintransformatoren eingesetzt, da in diesen Induktivitäten das Magnetfeld immer in gleicher Richtung ist.

Elektroblech ist mit einer jährlichen weltweiten Erzeugung von rund 10 Mio. Tonnen der mengenmäßig und wertmäßig bedeutendste weichmagnetische Werkstoff.[24] Es wird in vielen Formen gestanzt oder geschnitten und zur Herstellung von magnetischen Kernen für elektrische Maschinen, elektrische Generatoren, Elektromotoren, Transformatoren, Relais, Schaltschützen, Drosseln, Spulen, Zündspulen, Stromzähler und steuerbaren Ablenkmagneten verwendet.

NiFe-Legierungen (Mu-Metall, Permalloy und Supermalloy)[Bearbeiten | Quelltext bearbeiten]

Die Entwicklungen der weichmagnetischen Nickel-Eisen-Legierungen (Ni-Fe-Legierungen) ist eng verbunden mit der Abschirmung transatlantischer telegrafischer Seekabel.[48][49] 1914 entwickelte Gustav Elmen in den Bell Laboratories, USA, dafür eine geeignete hochpermeable Nickel-Eisen-Legierung, die er Permalloy nannte.[48] Diese Legierung bestand ursprünglich aus 78,5 % Nickel und 21,5 % Eisen ohne weitere Zuschläge. Durch Hinzufügen von Kupfer, später Chrom oder Molybdän wurde 1923 diese Legierung mechanisch besser verformbar gemacht und mit dem neuen Handelsnamen Mu-Metall in vielen Überseekabeln eingesetzt.[50], siehe auch Mu-Metall#Geschichte.

Nickel-Eisen-Legierungen (NiFe-Legierungen) mit Zuschlägen von Kupfer (Cu), Chrom (Cr) oder Molybdän (Mo) besitzen gute, weichmagnetische Eigenschaften mit niedrigen Koerzitivfeldstärken, relativ geringer elektrischer Leitfähigkeit und werden seit vielen Jahrzehnten in der Industrie eingesetzt. NiFe-Legierungen sind magnetisch anisotrop und zeichnen sich vor allem durch ihre geringe Magnetostriktion aus.

Diese Legierungen werden im Schmelzverfahren hergestellt und nach dem Abkühlen zu Blechen,[51] in Bandform oder zu Draht verarbeitet. Sie können als Stanzteile oder als lange Bänder für Bandkerne hergestellt werden. Eine mechanische Bearbeitung der Stanzteile oder Bänder aus NiFe-Legierungen vermindert die Permeabilität des Werkstoffes drastisch. Durch eine magnetische Schlussglühung kann die hohe Permeabilität jedoch wieder hergestellt werden.

Weichmagnetische Nickel-Eisen-Legierungen können recht unterschiedlich zusammengesetzt sein. Sie werden aufgrund des Nickel-Anteils in der Legierung in drei Gruppen eingeteilt.[52]

- Gruppe 1: 72 bis 80 % Nickel

Zu dieser Gruppe gehört der bekannte Werkstoff Mu-Metall[53] und die vergleichbaren Legierungen Permalloy und Supermalloy. Sie haben folgende Legierungszusammensetzungen:

- Mu-Metall, Permalloy: Ni: 76-80 %, Fe: 15-16 %, Cu: 4-5 % und Cr oder Mo: 2-3 %[54]

- Supermalloy: Ni: 75-79 %, Fe: 16-20 % und Mo: 3-5 %

Die Legierungen in der Gruppe haben eine vergleichsweise mittlere mit Sättigungsinduktion von 0,7 bis 0,8 T, eine geringe Koerzitivfeldstärke, jedoch eine recht hohe relative Permeabilität von 50.000 bis 500.000[15]. In dieser Gruppe kann die Form der Hystereseschleife in sehr weiten Grenzen variieren. Es ist möglich magnetische Kerne mit Rechteckschleife (Z), runder Schleife (R) und flacher Schleife (F) herzustellen.[22]

NiFe-Legierungen der Gruppe 1 werden als Kernmaterial für Niederfrequenz-Übertrager, Stromwandler und magnetische Stromsensoren eingesetzt.

Eine sehr große Bedeutung haben diese Werkstoffe, speziell MuMetall, als Abschirmmaterial gegen hochfrequente Felder.[55]

- Gruppe 2: 54 bis 68 % Nickel

Eine zweite Gruppe weichmagnetischer Nickel-Eisen-Legierungen enthält 54 bis 68 % Nickel. Dieser Gruppe hat eine recht hohe Sättigungspolarisation, die zwischen 1,2 und 1,5 T liegt. In diesen Legierungen kann mittels einer Magnetfeldtemperung eine magnetische Vorzugsrichtung mit hoher Permeabilität eingestellt werden.[22] Ni-Fe-Legierungen der Gruppe 2 werden als Kernmaterial für Summenstromwandler für FI-Schalter, Messwandler und Impulsübertrager eingesetzt.

- Gruppe 3: 36 bis 50 % Nickel

Die dritte Gruppe bei diesen NiFe-Legierungen enthält 36 bis 50 % Nickel womit Werkstoffe mit einer Sättigungspolarisation bis zu 1,6 T hergestellt werden können. Bei diesen Materialien kann durch Walzen und Zwischenglühen die Gefügestruktur und damit die Form der Hystereseschleifen in weiten Bereichen verändert werden.[22] Ni-Fe-Legierungen der Gruppe 3 werden als Kernmaterial für magnetische Sensoren, hochempfindliche Relais für Fehlerstromschutzschalter und elektrische Motoren mit kleinsten Verlusten eingesetzt.

Neben den drei oben genannten NiFe-Legierungsnamen gibt es eine sehr große Anzahl weiterer Handelsnamen wie Cryoperm, Ultraperm, Vacoperm, Recovac, (Gruppe 1), Permax, (Gruppe 2), Permenorm, Megaperm (Gruppe 3), um nur einige zu nennen.

CoFe-Legierungen[Bearbeiten | Quelltext bearbeiten]

Kobalt-Eisen-Legierungen (CoFe-Legierungen) wie Fernico oder Kovar wurden ursprünglich wegen ihres sehr geringen Wärmeausdehnungskoeffizienten für Glasdurchführungen entwickelt. Ende der 1930er Jahre konnte mit der Fernico-Legierung als magnetischer Kern in Spulen für den Rundfunkempfang eine erhebliche Verkleinerung der Abmessungen gegenüber Luftspulen erreicht werden.[56] Aber erst nach dem 2. Weltkrieg wurde durch Änderung der Legierungszusammensetzung die extrem hohe Sättigungsmagnetisierung von CoFe-Blechen erkannt.

Kobalt-Eisen-Legierungen in der Zusammensetzung von etwa 49 % Kobalt, 49 % Eisen sowie Zusätzen von Vanadium, Niob, Chrom oder Mangan besitzen mit bis zu 2,3 T die höchste Sättigungspolarisation aller bekannten weichmagnetischen Werkstoffe.[57] Mit Koerzitivfeldstärken von 40 bis 200 A/m liegen auch die Hystereseverluste dieser Werkstoffe im mittleren Bereich.

Neben guten mechanischen Eigenschaften werden Kobalt-Eisen-Legierungen vor allem wegen ihrer sehr hohen Curie-Temperatur von bis zu 950 °C in Anwendungen mit höheren Temperaturen eingesetzt, beispielsweise in der Motorenindustrie und Aktuatorentechnik.

CoFe-Legierungen für magnetische Kerne werden als Band, Stäbe, Draht, Stanzteile, EK-Kerne sowie als Massivteile geliefert. Handelsnamen für weichmagnetische Kobalt-Eisen-Legierungen sind u. a. Hyperco, Permendur, Phynicx, Vicalloy, Vacoflux, Vacodur.

AlFe-Legierungen (Alperm)[Bearbeiten | Quelltext bearbeiten]

Aluminium-Eisen-Legierungen (Al-Fe-Legierungen) wie Alperm, die aus 83 bis 87 % Eisen und 13 bis 17 % Aluminium bestehen, haben ebenfalls weichmagnetische Eigenschaften und zeichnen sich durch eine besonders große mechanische Härte aus.[58][59] Alperm wurde 1939 durch die japanischen Erfinder der Sendust-Legierung H. Masumoto and H. Saito entwickelt, um das während des 2. Weltkrieges in Japan knappe Nickel ersetzen zu können.

Alperm besitzt eine Sättigungsmagnetisierung von 0,8 T und hat eine Permeabilität von 55.000. Wegen seiner Härte wurde Alperm in Tonabnehmerköpfen von Tonbandgeräten eingesetzt. Heutzutage wird die große Magnetostriktion des Materials u. a. in magnetoelastischen Sensoren ausgenutzt.[60]

Neben Alperm sind folgende Handelsnamen für weichmagnetische Aluminium-Eisen-Legierungen bekannt: Alfenol und Alfer.

Amorphes und nanokristallines metallisches Glas[Bearbeiten | Quelltext bearbeiten]

Die Herstellung von metallischem Glas ist eine relativ junge Technik aus den 1960er Jahren. Das erste weichmagnetische metallische Glasband wurde 1982 entwickelt und in den Folgejahren in Motoren und Transformatoren eingesetzt, in denen es auf niedrige Kernverluste ankommt, siehe auch Metallisches Glas#Geschichte.

Metallisches Glas besteht aus einer Legierung von Metallen und Nichtmetallen, die auf atomarer Ebene keine kristalline, sondern eine amorphe Struktur aufweisen und die weichmagnetische Eigenschaften besitzt. Die Zusammensetzungen solcher Legierungen unterscheiden sich deutlich voneinander. Eisen-basierte Legierungen bestehen typischerweise aus 70 bis 90 % Eisen, Kobalt (Co)-basierte Legierungen aus 75 bis 90 % Kobalt. Beide Versionen enthalten glasbildende Zusätze aus Silicium und Bor sowie Typ-spezifische Zusätze von Kupfer, Nickel oder Niob.[61][62][23]

Ein metallisches Glas entsteht, wenn eine Schmelze einer geeigneten Legierung durch eine Düse auf ein gekühltes, rotierendes Kupferrad gegossen und schlagartig in Millisekunden von etwa 1300 auf 10 °C abgekühlt wird.[63] Der Temperaturgradient bei dieser Rascherstarrung kann dabei den Wert von 1.000.000 K/s erreichen. Dabei entsteht auf dem Rad ein Band mit amorpher, glasartiger Struktur aus metallischen Partikeln[64] Das so entstandene Band ist etwa 20 bis 40 µm dick und kann in Breiten bis zu 200 mm gefertigt werden.[17][65]

Dieses Band wird zunächst mit einer dünnen, elektrisch isolierende Schicht beschichtet und dann zu Rollen aufgewickelt. Aus dem Band können jedoch auch Segmente ausgestanzt werden.[66]

Durch das schnelle Abkühlen der Schmelze ist die Größe der Elementarmagnete im entstandenen Material im atomaren Bereich geblieben. Zur Bildung des nanokristallinen Zustandes der Elementarmagnete wird das Material einer zweistufigen Glühbehandlung unterzogen. Während der ersten Glühphase bei einer Temperatur zwischen 540 und 580 °C wachsen die Elementarmagnete auf eine Korngröße von etwa 10 bis 15 nm an. Die Korngröße in diesem „nanokristallinen metallischen Glas“ wird durch den Kupfer- bzw. Niob-Zuschlag stabilisiert.[61] Metallisches Glas mit größerer Korngröße der Elementarmagnete, in dem die Körner auf etwa 100 nm anwachsen können, wird „Amorphes Metall“ (amorphous metal) genannt.[67]

Nach der ersten Glühphase ist das Band magnetisch homogen und daher anisotrop, d. h. die magnetischen Eigenschaften sind allen Richtungen gleich. In diesem Zustand weist das Material eine runde Hystereseschleife mit einem Polarisationsverhältnis BR/BS von typischerweise etwa 50 % in Verbindung mit einer hohen Anfangs- und einer hohen Maximalpermeabilität auf, die bis zu mehreren hunderttausend ansteigen kann. In diesem Zustand wird das Band üblicherweise zunächst in seine gewünschte Bauform zu Bandkernen gewickelt. Danach kann die zweite Wärmebehandlung, die unterhalb der Kristallisationstemperatur liegt, erfolgen. Während dieser zweiten Glühbehandlung werden die Kerne einem starken Magnetfeld ausgesetzt. Dieses Feld "induziert" eine kontrollierte uniaxiale Anisotropie, d. h. eine bevorzugte magnetische Ausrichtung der Elementarmagnete, wobei die Richtung sowohl von der Orientierung des Feldes zum Bandkern als auch von der Glühtemperatur abhängig ist. Mit dieser zweiten Wärmebehandlung können gezielt spezielle Hystereseschleifen eingestellt werden.

| Werkstoff | Sättigungs- Induktion BS (T) |

Permeabilität µr, |

Curie- Temperatur (°C) |

Magneto- striktion (ppm) |

Kernverluste bei 100 kHz (W/kg) |

Handelsname |

|---|---|---|---|---|---|---|

| Amorph, Fe-basiert, (Fe-Si-B) |

1,41…1,56 | 20.000…600.000 | 358… 399 | 20…27 | 630 | Metglas 2605S3A, 2605SA1[68] |

| Amorph, Co-basiert, (Co-Fe-Si-Ni-B) |

0,57…0,77 | 80.000…1.000.000 | 225…365 | 0,5 | 36 | Metglas 2705M, 2714A[68] |

| Amorph, Co-basiert (Co-Fe-Mo-Nb-Si-B) |

0,41…1,0 | 1.100…100.000 | 150…485 | <0,2 | 100…200 | Vitrovac[69] |

| Amorph, Ni-basiert, (Ni-Fe-Mo-B) |

0,88 | 50.000…800.000 | 353 | 12 | - | Metglas 2826MB[68] |

| Nano-kristallin, Fe-basiert, (Fe-Si-B-Nb-Cu) |

1,2…1,23 | 10.000…200.000 | 570…600 | 0,1 | 41…110 | Finemet,[70] Nanoperm,[71] Vitroperm[72] |

Der Herstellprozess amorpher und kristalliner metallischer Glasbänder hat einige hervorragende Eigenschaften zur Folge. Die einzelnen Elementarmagnete im Material sind zum Teil durch die nichtleitenden glasbildenden Elemente gegeneinander isoliert, so dass der spezifische Widerstand des Werkstoffes mit etwa 120 bis 150 µΩ•cm etwa dreifach höher als von Elektroblech ist. Außerdem sind sie sehr klein, bei kristallinen metallischen Glasbändern liegen sie etwa um 10 nm. Dadurch sind die Wirbelstromverluste, auch bei höheren Frequenzen, deutlich geringer als bei anderen kristallinen Legierungen.[73] Die zum Teil sehr hohe Permeabilität metallischer Glasbänder ermöglicht bei stromkompensierten Drosseln eine hohe Dämpfung auch im Bereich höherer Frequenzen. Im Vergleich zu Ferritkernen können die erforderlichen hohen Impedanzwerte schon mit niedrigeren Windungszahlen erreicht werden, wodurch die Kupferverluste verringert werden können.[74] Ein weiterer Vorteil bei Kobalt-basierten amorphen und bei nano-kristallinen Glasbändern ist die sehr geringe Magnetostriktion dieser Werkstoffe, die nahezu gegen Null geht, wodurch sich mechanisch unempfindliche und auchbei hohen Belastungen sehr geräuscharme induktive Bauelemente herstellen lassen.[74][65]

Amorphe metallische und nanokristalline metallische Glasbänder werden als magnetische Kerne in Fehlerstrom-Schutzschaltern, als Kerne für Transformatoren mit besonders geringen Leerlaufverlusten[73] und zunehmend in stromkompensierten Drosseln für EMV-Filter zur breitbandigen Entstörung eingesetzt.[74] Eine besondere Bedeutung erlangten magnetische Kerne aus metallischem Glas in Elektromotoren in Leichtbauweise.[75]

Pulverkerne[Bearbeiten | Quelltext bearbeiten]

Allgemeines[Bearbeiten | Quelltext bearbeiten]

Pulverkerne (Pulververbundwerkstoffe) sind pulvermetallurgisch hergestellte ferromagnetische Werkstoffe für magnetische Kerne von Induktivitäten.

Bei der Herstellung werden ferromagnetische Metallkörner unterschiedlicher Legierungen in Form von Pulver zusammen mit einem geeigneten organischen oder anorganischen elektrisch isolierenden Bindemittel vermischt und durch Pressen und nachfolgender thermischer Aushärtung auf die gewünschte Dichte und in die geforderte Form gebracht. Ein anschließender Entgratungs- und Beschichtungsprozess zur äußeren Isolierung schließt die Fertigung ab. Die Beschichtung von Pulverkernen ist meist zur Kennzeichnung der unterschiedlichen Materialien und deren Permeabilitäten mit einem farbigen Lack gekennzeichnet. Die Kennzeichnung unterscheidet sich jedoch von Hersteller zu Hersteller.

Pulverkerne haben eine ähnlich hohe Sättigungsinduktion wie Bleche aus dem gleichen Legierungsmaterial. Allerdings werden in Pulverkernen die einzelnen metallischen magnetischen Partikel durch das Bindemittel gegeneinander isoliert, so dass ein sogenannter „verteilter Luftspalt“ entsteht. Damit entsteht eine innere Scherung der Magnetisierungskurve, die zu einer entsprechend geringeren Permeabilität gegenüber lamellierten Kernen führt. Pulverkerne vertragen deshalb natürlicherweise eine höhere Gleichstrom-Vormagnetisierung. Die Permeabilität wird außerdem noch von der Dichte des gepressten Kernes, d. h. der Abstand der gepressten Metallkörner zueinander, dem #Füllgrad beeinflusst. Eine höhere Dichte an Metallkörnern, die mit höherem Druck und kleinerem Anteil an Bindemittel erreicht wird, hat eine höhere Permeabilität zur Folge. Auch die Größe der zum Kern gepressten Metallkörner, der Elementarmagnete, beeinflusst die Eigenschaften des magnetischen Kerns. Je kleiner die Körner, desto geringer sind die Wirbelstromverluste, wodurch der Betrieb, ähnlich wie bei Ferritkernen, bei höheren Frequenzen möglich wird.

Der maximal erzeugbare Pressdruck beschränkt die maximale Größe von Pulverkernen, so dass das maximale Volumen bei etwa 350 cm3 liegt. Die mechanische Empfindlichkeit gegen Stöße ist ähnlich wie bei Ferrit. Die Kosten von Pulverkernen hängen stark vom Material ab und liegen oft weit über denjenigen von Ferritkernen, jedoch unterhalb der Kosten von nanokristallinen und amorphen Bandkernen.

Die Vorteile von Pulverkernen gegenüber lamellierten Metallkernen sind die deutlich geringeren Wirbelstromverluste bei höheren Frequenzen, weil die Körner durch das Bindemittel gegeneinander elektrisch isoliert sind. Pulverkerne werden deshalb überall dort eingesetzt, wo es bei Frequenzen deutlich über der Netzfrequenz nicht allzu sehr auf die geringe Masse ankommt und/oder wo hohe magnetische Gleichfelder überlagert sind.

Einen allgemeinen Vergleich der weichmagnetischen Pulver- und Ferritwerkstoffe, die für ähnliche Anwendungen eingesetzt werden, zeigt die folgende Tabelle.

| Werkstoff | Sättigungs- Induktion BS (T) |

Permeabilität µ |

Rel. Kernverluste |

Max. Frequenz- (MHz) |

Rel. Kosten |

Handelsnamen Hersteller |

|---|---|---|---|---|---|---|

| Pulverkerne | ||||||

| Eisenpulverkerne | 0,95…1,6 | 1…90 | sehr hoch | 0,5 | sehr gering | Carbonyleisen |

| SiFe-Pulverkerne | 1,6 | 26…90 | hoch | 0,5 | gering | X-Flux, Mega Flux |

| SiAlFe-Pulverkerne | 1,0 | 14…125 | niedrig | 0,9 | gering | Sendust, Kool Mµ |

| NiMoFe-Pulverkerne | 0,8 | 14…550 | recht niedrig | 2,0 | hoch | MPP |

| NiFe-Pulverkerne | 1,5 | 14…160 | mittel | 1,0 | mittel | High-Flux |

| Ferritkerne | ||||||

| MnZn-Ferritkerne | 0,2…0,5 | 300…20.000 | sehr niedrig | 4,0[76] | sehr niedrig | Ferroxcube, div.[82] |

| NiZn-Ferritkerne | 0,2…0,4 | 10…3.500 | sehr niedrig | 1000[76] | sehr niedrig | Ferroxcube, div.[82] |

Bei Induktivitäten mit Pulverkernen liegt die Toleranz des Induktivitätswertes bezogen auf den Al-Wert normalerweise bei ± 8 bis 10%.

Pulverkerne sind als standardmäßig als Ringkerne (häufigste Form, meist isoliert, Außendurchmesser ca. 4 bis 170 mm), E-Kerne, EF-Kerne, EM-Kerne, U-Kerne, Topfkerne, Garnrollenkerne und Stäbe am Markt erhältlich, siehe auch #Bauformen vom Ferritkernen.

Eisenpulverkerne (Carbonyleisen)[Bearbeiten | Quelltext bearbeiten]

Die überwiegende Anzahl an Eisenpulverkernen wird aus Carbonyleisen hergestellt jedoch gibt es auch Eisenpulverkerne, die aus Wasserstoff-reduziertem Eisenpulver hergestellt werden. Carbonyleisen ist ein hochreines Eisen, das durch Zersetzung von gereinigtem flüssigen Eisenpentacarbonyl entsteht. Es kann durch Destillation gereinigt werden und bildet nach seiner Zersetzung oberhalb von 150 °C neben Kohlenstoffmonoxid ein besonders reines Eisenpulver (99,98 bis 99,999 % Eisen), das sogenannte Carbonyleisen.[83] Die Partikelgröße der Pulverkörner beträgt 2 bis 8 µm.[84]Die BASF, bis heute der größte Hersteller von Carbonyleisen, nahm 1924 den schon 1891 entdeckten Herstellprozess die großtechnische Produktion von Eisenpentacarbonyl auf und verarbeitete es zu hochreinem Carbonyleisen.

Eisenpulverkerne, die aus Wasserstoff-reduziertem Eisenpulver hergestellt werden, haben einen ähnlich hohen Reinheitsgrad und ähnliche mechanische und physikalische Eigenschaften.

Eisenpulverkerne sind die preiswertesten magnetischen Kerne unter den Pulverkernen. Sie haben eine Sättigungsinduktion von bis zu 1,6 T.[85] Die jeweilige Permeabilität der verschiedenen Eisenpulverwerkstoffe, die zwischen 1 und 90 liegen kann, wird durch den Pressdruck und den prozentualen Anteil des Binders im Pulver hergestellt.

Eisenpulverkerne haben aber eine relativ geringe und meist lineare Temperaturabhängigkeit ihrer Kennwerte über den Bereich von -55 bis +125 °C. Der Temperaturkoeffizient liegt je nach Typ etwa zwischen 30 und 550 ppm/°C. Bezogen auf den Al-Wert können Induktivitätswerte mit einer Toleranz von ± 10% hergestellt werden. Damit können mit entsprechender Kompensation temperaturstabile Schwingkreise mit ausgezeichneten Gütefaktoren im Frequenzbereich zwischen 50 bis zu etwa 500 MHz hergestellt werden.[86]

Die Kernverluste von Eisenpulverkernen sind, verglichen mit andern Pulvermaterialien sehr hoch. Die höheren Kernverluste können allerdings wegen der preislichen Vorteile durch Verwendung mechanisch größerer Kerne ausgeglichen werden. Da die Kernverluste aber mit steigender Frequenz stark ansteigen, werden Eisenpulverkerne in Induktivitäten für Anwendungen mit höheren Leistungen nur bis etwa 500 kHz eingesetzt.

Eisenpulverkerne werden für eine Vielzahl von Anwendungen eingesetzt, beispielsweise in Drosseln zur Energiespeicherung, Drosseln in Dimmerschaltungen, Drosseln zur Blindleistungskompensation (PFC) und Zeilentransformatoren.[85]

SiFe-Pulverkerne (Mega Flux, XFlux)[Bearbeiten | Quelltext bearbeiten]

SiFe-Pulverkerne mit 6,5% Silicium-Anteil im Werkstoff erreichen die gleich-hohe Sättigungsinduktion von 1,6 T wie Carbonyleisen-Pulverkerne, weisen jedoch etwas geringere Kernverluste auf. Damit und mit den erreichbaren effektiven Permeabilitäten von 26 bis 90 können sehr hohe Gleichstrom-Vormagnetisierungen ermöglicht werden.

Mega Flux- und XFlux-Kerne sind eine kostengünstigere Alternative gegenüber HighFlux-Kernen, sofern die etwas höheren Kernverluste akzeptabel sind. Si6,5-Fe-Pulverkerne werden in Anwendungen mit hoher Strombelastung wie Inverswandlern oder Unterbrechungsfreie Stromversorgungen (USV) eingesetzt.[79][87][88]

SiAlFe-Pulverkerne (Sendust, Kool Mu)[Bearbeiten | Quelltext bearbeiten]

Sendust, eine weichmagnetische Si-Al-Fe-Legierung aus 9 % Silicium, 6 % Aluminium und 85 % Eisen, wurde 1936 an der Kaiserlichen Universität Tōhoku in der Stadt Sendai, Japan als nickelfreie Alternative zu Permalloy für Spulen in Telefonnetzen entwickelt. Der Name ist ein Kunstwort und bedeutet Staub (engl.: dust) aus Sendai: Sen-dust.

Die Sendust-Legierung, auch als "Kool Mu" bekannt, wird überwiegend als Pulverwerkstoff zu Pulverkernen verarbeitet. Der Einsatz des preiswerten Siliciums erleichtert die Herstellung der Kerne und macht das Material kostengünstiger als MPP- und XFlux-Kerne. Sendust-Pulverkerne haben eine Sättigungsinduktion von etwa 1 T mit Permeabilitäten zwischen 14 bis 125. Die Kernverluste sind deutlich niedriger als die von Eisenpulverkernen jedoch höher als die von MPP- und High-Flux-Kernen.[89]

Ein besonderer Vorteil ist die sehr niedrige Magnetostriktion, die im Betrieb zu einer sehr geringen Geräuschentwicklung führt und im Audio-Bereich und bei Dimmern geschätzt wird. Der geringe und lineare Temperaturkoeffizient der Induktivität dieser Kerne macht sie für Anwendungen für die Temperaturkompensation anderer Bauelemente geeignet.[78] Sendust-Pulverkerne sind je nach Herstellerangaben für Frequenzen bis etwa 500 kHz bzw. bis etwa 1 MHz geeignet.[77][81] Sie werden als Ringkerne, E-, U-Kerne, als Blöcke und als Stäbe gefertigt.

NiMoFe-Pulverkerne (MPP-Kerne)[Bearbeiten | Quelltext bearbeiten]

Die Molypermalloy-Legierung (MPP) besteht aus einer Nickel-Molybdän-Eisen-Legierung mit etwa 79…81 % Nickel, 2…4 % Molybdän und 17…20 % Eisen, die überwiegend zu Pulverkernen verarbeitet wird. Ein nachfolgender Entgratungs- und Beschichtungsprozess schließt die Fertigung ab. Das Material wurde 1940 erstmals zur kapazitiven Kompensation in längeren Telefonleitungen eingesetzt.

MPP-Kerne haben eine relativ geringe Sättigungsinduktion von nur um etwa 0,8 T. Die erreichbaren Permeabilitäten liegen zwischen 14 und 550[78] Der Temperaturkoeffizient der Permeabilität liegt je nach Typ zwischen 25 und 180 ppm/°C, d. h. die Kerne haben eine gute Temperaturstabilität, sind unter den Pulverkernen jedoch preislich im oberen Bereich. Sie sind je nach Hersteller von 200 kHz bis 1 MHz einsetzbar.[90][91]

MPP-Kerne, die als Ring-, E- oder U-Kerne geliefert werden, weisen die geringsten Kernverluste unter den Pulverkernen auf. Zusammen mit dem geringen Temperaturkoeffizienten eignen sie sich deshalb für verlustarme Transformatoren, für Drosseln mit hoher Rippelstrombelastung und Sperrwandler sowie für Induktivitäten mit hoher Güte und großer Temperaturstabilität und werden deshalb immer noch in Telefonleitungen eingesetzt.[80][77][81]

NiFe-Pulverkerne (High-Flux-Kerne)[Bearbeiten | Quelltext bearbeiten]

Ni-Fe-Pulverkerne sind als High-Flux-Pulverkerne bekannt und sind eine Abwandlung der MPP-Kerne ohne Molybdänzusatz mit der Materialzusammensetzung von 50 % Nickel und 50 % Eisen. High-Flux-Kerne erreichen mit der Sättigungsinduktion von 1,5 T und Permeabilitäten von 14...160 Werte, die mit Eisenpulver- und Si-Fe-Pulverkernen vergleichbar sind, haben jedoch geringere Kernverluste. Dazu bei trägt auch die Remanenz, die nahezu bei Null liegt, wodurch das Material sehr geringe Ummagnetisierungsverluste hat, was sie beispielsweise für Zeilentransformatoren geeignet macht. High-Flux-Pulverkerne haben außerdem eine gute Temperaturstabilität. Sie sind bis etwa 1 MHz einsetzbar und sind besonders für Anwendungen mit hoher Gleichstrom-Vormagnetisierung wie in Drosseln für Schaltregler geeignet.[80][77][81][78]

Ferritkerne (Ferroxcube)[Bearbeiten | Quelltext bearbeiten]

Allgemeines[Bearbeiten | Quelltext bearbeiten]

Ferritwerkstoffe wurden 1930 in Japan durch T. Takei und Y. Kato, die Gründer der Firma TDK, am Tokyo Institute of Technology erfunden, jedoch nur ungenügend patentiert. In den Niederlanden begann Anfang der 1940er Jahre J. L. Snoek am Philips Natuurkundig Laboratorium mit der Erforschung von Kupfer-Zink-Ferriten,[56] Diese Entwicklung führte zu den heute bekannten Ferriten mit reproduzierbaren Eigenschaften für zahllose unterschiedliche Anwendungen, siehe auch Ferrite#Geschichte.

Ferritkerne sind ferrimagnetische Werkstoffe. Beim Ferrimagnetismus sind die einzelnen Elementarmagnete in den weissschen Bezirken des Materials parallel und antiparallel in unterschiedlicher Quantität und beliebiger Richtung ausgerichtet. Durch das Anlegen eines äußeren Magnetfeldes richten sie sich nach dem Feld aus, wobei dieses zu einer partiellen Auslöschung der magnetischen Momente führt. Die die gesamte Magnetisierbarkeit wird etwas verringert. Mit dieser reduzierten Magnetisierbarkeit verhalten sich Ferrite dann makroskopisch ähnlich wie ferromagnetische Werkstoffe.[92]

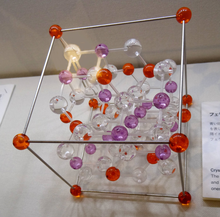

Ausgangsprodukt für die Herstellung weichmagnetische Ferrite sind die Eisenoxide Eisen(III)-oxid (Hämatit, Fe2O3) oder Magnetit (Fe3O4), im allgemeinen Sprachgebrauch auch als Rost bekannt, in hochreiner Form. Dem feingemahlenen Grundmaterial werden ebenfalls feingemahlene Metalloxide- oder Metallkarbonate der Metalle Nickel (Ni), Zink (Zn), Mangan (Mn), seltener Cobalt (Co), Kupfer (Cu),Magnesium (Mg) oder Cadmium (Cd) hinzugefügt. Diese Pulvermaterialien werden entweder trocken oder nass möglichst gleichmäßig miteinander vermischt. Die Mischung wird dann bei etwa 1000 °C dem chemischen Prozess der Kalzinierung unterzogen.[93] Hierbei kommt es ab etwa 950 °C zur Bildung von Manganzinkferrit, dabei löst sich das Kristallgitter des Eisenoxids auf und es bildet sich ein kubisches Spinellgitter, in dem jede Komponente als Ion ihren bestimmten Platz im Gitter einnimmt. Nach der Kalzinierung wird das entstandene Ferritpulver wieder mit Wasser und einem Binder gemischt und zu feinen, möglichst gleichgroßen Körnern mit Korngrößen von etwa 1 bis 2 µm zermahlen. Nach der Trocknung des Pulvers wird dieses mit hohem und gleichförmigem Druck zu Rohlingen in die gewünschte Form gepresst. Die Rohlinge werden danach in einer speziell angepassten Atmosphäre bei 1000 bis 1450 °C gesintert. Während des Sinterns schrumpft das Volumen des Kernes um etwa 40 bis 50%.[93] Bei diesem Prozess wachsen die einzelnen Körner zu einer Struktur mit unterschiedlich großen ferrimagnetischen Körnern heran. Da die Außengrenzen der Körner aus nichtleitendem Fe2O4 besteht, sind sie praktisch elektrisch gegeneinander isoliert und haben elektrisch schlecht oder nichtleitende Materialeigenschaften, womit ihre äußerst geringen Kernverluste erklärbar sind.[92][94]

Die Oberfläche von Ferritkernen muss nach dem Sintern sorgfältig auf Maßhaltigkeit nachgearbeitet werden. Ferritkerne, die einen Luftspalt haben, müssen präzise auf Maßhaltigkeit nachgeschliffen werden. Zur Einhaltung der Isolationsspannung und Durchschlagsfestigkeit des Wickeldrahtes bei Beschädigung der Drahtisolation werden keramische Ferritkerne meist mit einer geeigneten Isolation (Parylene, Epoxidharz oder Polyurethan) beschichtet.[93]

Keramische Ferrite sind, wie alle keramischen Werkstoffe, hart und spröde und daher bruchgefährdet.

Eine weitere Möglichkeit ist, die zermahlenen Ferritkörner mit einem thermoplastischen Kompositwerkstoff zu mischen und diese Masse mittels eines Spritzgussverfahrens in die gewünschte Form zu bringen.[8] Dies kann ohne Sinterung, d. h. ohne Schwund erfolgen, wodurch sehr enge mechanische Toleranzen erreichbar sind. Eine nachträgliche Bearbeitung mit für Kunststoffe üblichen Verfahren ist möglich. Die sogenannten „Plastoferrite“ werden als Spulenträger, Mehrlochkerne sowie in Form von Gehäusen, Steckern und Folien hergestellt. Typische Anwendungsbeispiele für Plastoferrite sind Abschirmungen, Mikrowellenabsorber,[95] Entstörungsdrosseln sowie flexible Antennen. Flexible Ferrite werden außerdem bei drahtlosen Energieübertragungstechnologien verwendet, wie sie in der Qi-Spezifikation beschrieben sind. Auch in Drehtransformatoren für Lidar-Systeme sowie für RFID und Automobil-Anwendungen werden Plastoferrite eingesetzt.

Eigenschaften[Bearbeiten | Quelltext bearbeiten]

Die Eigenschaften magnetische Kerne aus Ferritmaterialien werden meist verglichen mit denen von #Pulverkernen. Herstelltechnisch sind Ferritmaterialien zwar auch Pulverkerne, jedoch sind die Körner durch Sinterung fest miteinander verbunden. Die elektrische Isolierung der Körner gegeneinander ist durch die nichtleitenden Eigenschaften des Eisen(III)-oxids gegeben, während dieses bei Pulverkerne durch die isolierenden Eigenschaften des Bindemittels bewerkstelligt wird. Ferritkerne haben zwar eine relativ geringe Sättigungsinduktion, jedoch, verglichen mit den anderen Pulverkernen, eine relativ hohe Permeabilität. Sie zeichnen sich aus durch ihre äußerst geringen Kernverluste über einen weiten Frequenzbereich und durch ihre sehr niedrigen Kosten.

Bei Ferritkernen sind zwei häufig vorkommende Werkstoffgruppen zu unterscheiden, deren Eigenschaften sich ergänzen:[76][8][93][95]

haben eine höhere Permeabilität (µi = 300 bis 20.000), eine höhere Sättigungsinduktion, einen spezifischen Widerstand in der Größenordnung von 0,1 bis 10 Ωm und werden als magnetische Kerne für Anwendungen mit höherer Leistung bis etwa 4 MHz eingesetzt, beispielsweise in Schaltnetzteilen, Stromsensoren, Planartransformatoren und Drosseln[76]

- Nickel-Zink-Ferrite (NiZn) in der Zusammensetzung NiaZn(1-a)Fe2O4

haben eine etwas niedrigere Permeabilität (µi = 10 bis 3.500), eine niedrigere Sättigungsinduktion, jedoch einen deutlich höheren spezifischen Widerstand in der Größenordnung von 104 bis 106 Ωm und werden als magnetische Kerne für HF-Filter, HF-Übertrager, Antennen, Drosseln und Transponder bis etwa 10 MHz sowie zur Entstörung bis etwa 1000 MHz eingesetzt.[76]

Die Ausnahme bilden Gleichtaktdrosseln, in denen MnZn-Ferrite bis 70 MHz und NiZn-Ferrite von 70 MHz bis in den GHz-Bereich eingesetzt werden.[93]

Innerhalb jeder Gruppe gibt es eine große Anzahl unterschiedlicher Materialzusammensetzungen mit unterschiedlichen Eigenschaften, so dass praktisch für jeden Frequenzbereich ein entsprechender Werkstoff zur Verfügung steht.[96][76]. Für Sonderanwendungen gibt es außerdem noch eine Werkstoffgruppe mit einer Cobalt-Zink-Fe2O4 Zusammensetzung, die für Mikrowellen geeignet ist.

Bauformen vom Ferritkernen[Bearbeiten | Quelltext bearbeiten]

Für Ferritkerne und Ferrit-Materialien gibt es eine große Vielzahl von Bauformen und Baugrößen. Die Bauformen sind zum Teil genormt, jedoch führen Kundenspezifische Lösungen auch immer wieder zu neuen, noch nicht genormten Bauformen, die dem Markt angeboten werden. Die Bauformen werden mit Abkürzungen wie z. B. „E-Kern“ gekennzeichnet, die sich oft aus der Form ergeben. Bei der Vielzahl der Hersteller weltweit kommt es jedoch vor, dass die Abkürzungen nicht immer übereinstimmen, dies zeigt ein Vergleich der Hersteller Ferroxcube[97], Tridelta[98], Magnetics[99] und Chen Yang[100].

Ferrit-Ringkerne[Bearbeiten | Quelltext bearbeiten]

siehe auch Ringkern, Ringkernspule und Ringkerntransformator

-

Ringkern

-

geteilter Ringkern

-

Ringkerntransformator

Ringkerne bilden einen luftspaltlos geschlossenen Magnetkreis. Die Wicklungen werden meist mit speziellen Wickelmaschinen ohne Spulenträger direkt auf den Ringkern abgewickelt. Die Symmetrie des Ringkernes erzeugt ein Magnetfeld mit kreisförmigen Schleifen innerhalb des Kerns, somit wird praktisch das gesamte Feld auf das Kernmaterial beschränkt. Dadurch können mit Ringkernen nicht nur hocheffiziente Transformatoren hergestellt werden, sondern auch noch die elektromagnetischen Störungen, die von den Spulen abgestrahlt werden, reduziert werden.

C-, U-, UI-, E-, ER-, EFD-Ferritkerne[Bearbeiten | Quelltext bearbeiten]

-

C-Kern

-

U-Kern

-

UI-Kern

-

E-Kern

-

ER-, ETD-Kern

-

EFD-Kern

Einfacher "I-Kern": Ein I-Kern ist ein einfacher Stab mit rechteckigem Querschnitt, der mit einem C- oder U-Kern einen geschlossenen magnetischen Kreis bildet.

"C-" oder "U-Kerne": C- und U-Kerne können entweder mit einem I-Kern oder aber mit einem weiteren Kern gleicher Bauart zusammengefügt werden, um einen magnetisch geschlossenen Kreis zu bilden. Der Vorteil dieser Bauformen liegt darin, dass die Spulen vorher auf mechanische Spulenträger gewickelt und einfach über die Kernschenkel geschoben werden können.

"E-Kerne" Ein E-Kern mit einem I-Kern oder zwei E-Kerne zusammengefügt bilden eine symmetrische Lösung für einen magnetischen Kreis für Transformatoren oder Übertrager. Bei einphasigen Kreisen befindet sich der Spulenträger mit den Spulen über den mittleren Schenkel, für dreiphasige Kreise (3-Phasen-Wechselstrom) befinden sich die Spulen auf jedem Schenkel. Bei Anwendungen, in denen ein Luftspalt erforderlich ist, ist der mittlere Schenkel um eine genau definierte Länge kürzer als die beiden äußeren Schenkel.

Montagebeispiel

Die Konstruktion eines Transformators die eine Leiterplattenmontage mit Hilfe zweier ER-Ferritkerne erfolgt mit Hilfe des bewickelten Spulenträgers mit Lötanschlüssen und einer Metallklammer, die den fertigen Transformator zusammenhält.

-

ER-, ETD-Kern

-

Kerne und Spule vor dem Zusammenbau

-

die zusamengebaute Induktivität, hier ein Transformator

Ferrit-Topf- und -Schalenkerne, Zubehör[Bearbeiten | Quelltext bearbeiten]

-

Topfkerne

-

EP-Kern

-

RM-Kern

-

Abgleich-Schraubkerne

-

SMPS-Trafo gekapselt mit einem Topfkern

Zwei Topfkerne zusammengefügt umschließen eine innere Spule und bilden nicht nur einen geschlossenen Magnetkreis, sie bieten außerdem noch eine bessere Abschirmung des Magnetfeldes. Damit werden EMV-Probleme verringert. Werden Topfkerne für Spulen in Schwingkreisen verwendet, so ist die mittlere Bohrung oft mit einem Gewinde versehen, in dem Ferrit-Schraubkerne zum Abgleich hineingedreht werden können. Bei EP- und RM-Schalenkerne ist die Abschirmung etwas geringer, sie benötigen aber weniger Material und sind deshalb preiswerter.

Ferrit-Topf- und -Schalenkerne werden häufig für Transformatoren in SMPS-Schaltungen verwendet.

Ferrit-Planarkerne[Bearbeiten | Quelltext bearbeiten]

-

Planarkern

-

Kerne und Spule vor dem Zusammenbau

-

zusamengebaute Induktivität

Planare Ferrit-E-Kerne oder Ferrit-Planarkerne werden SMD-Ferrite genannt und sind für Induktivitäten auf SMD-Leiterplatten, das sind Leiterplatten für die Oberflächenmontagetechnik, entwickelt worden. Die Wicklungen befinden sich als Leiterbahnen auf der Leiterplatte, bei Mehrlagen-Leiterplatten können auch mehrere Wicklungen übereinander liegen, beispielsweise bei Planartransformatoren. Diese Bauform eignet sich für die industrielle Massenproduktion von Induktivitäten.

Ferritkerne für spezielle Anwendungen[Bearbeiten | Quelltext bearbeiten]

Für einige Anwendungen in industriellen Geräten sind spezielle Ferrit-Bauformen als preiswerteste und günstigste Lösung entwickelt worden.

Ferrit-Stabkerne

-

Ferrit-Stabkerne

-

Ferritantenne für Lang- und Mittelwelle

Ferrit-Stabkerne bündeln als magnetischer Kern für eine Magnetantenne primär die magnetische Komponente des elektromagnetischen Felds zum Empfang elektromagnetischer Wellen. Für solche Ferritstabantennen stehen dem Anwender Ferrit-Stabkerne zur Verfügung. Bewickelt mit einer oder mehreren Spulen bilden diese mit parallel geschalteten Drehkondensatoren oder einer Varicap-Dioden Schwingkreise, die beim Abstimmen auf Sendesignale in Resonanz gebracht werden. Die Ferrit-Stabkerne Antenne eignen sich für den Empfang von Längst-, Lang-; Mittelwellen oder gegebenenfalls auch Kurzwellen und für Sonderanwendungen in der Telekommunikation gelegentlich auch bei Ultrakurzwelle.

Ferrit-Lochkerne

-

Ferritkerne als Mantelwellenfilter

-

geteilter Ferrit-Rohrkern, Klappkern

-

Ferrit-Lochkerne, Ferritperle, Dämpfungsperlen

-

Ferrit-Lochkern für Baluns

-

Ferrit-Lochkern als einstellbare Induktivität

Elektronische Geräte können hochfrequente elektromagnetische Störungen verursachen, die sie auch über angeschlossene Netzkabel abstrahlen. Um diese Störungen zu dämpfen, werden die Kabel im gesamten Querschnitt durch einen Mantelwellenfilter, einem Ferrit-Lochkern, der gekapselt und isoliert ist, geführt. Dieser Filter wirkt durch ihre Induktivität wie eine Drossel und dämpft die Störungen auf ein gesetzlich vorgeschriebenes Maß.

Einen gleichen Zweck erfüllen Ferrit-Lochkerne auf Leitungen für die Datenübertragung, nur dass dann jede Leitung einzeln durch Klappkerne oder Dämpfungsperlen hindurchgeführt werden muss.

Ferrit-Lochkerne in Baluns dienen als Impedanzwandler zur Wandlung zwischen einem symmetrischen Leitungssystem und einem unsymmetrischen Leitungssystem.

In Hochfrequenz-Spulen, zum Beispiel in Bandfiltern, werden Ferritkerne zum Abgleichen bzw. Einstellen der Induktivität benutzt. Sie sind hierzu mit Gewinden versehen, um sie mit einem Werkzeug in das Innere des Kernes hineindrehen zu können.

Siehe auch[Bearbeiten | Quelltext bearbeiten]

Kategorien[Bearbeiten | Quelltext bearbeiten]

Elektrotechnischer Werkstoff - Magnetwerkstoff - Bauteil (Elektromaschine)

Literatur[Bearbeiten | Quelltext bearbeiten]

- Günter Springer: Fachkunde Elektrotechnik. 18. Auflage, Verlag Europa-Lehrmittel, Wuppertal, 1989, ISBN 3-8085-3018-9.

- Hans Fischer: Werkstoffe in der Elektrotechnik. 2. Auflage, Carl Hanser Verlag, München Wien, 1982 ISBN 3-446-13553-7.

- O.Zinke, H. Seither, Widerstände, Kondensatoren, Spulen und ihre Werkstoffe, Springer-Verlag 1982, ISBN 978-3-540-11334-8, DOI 10.1007/978-3-642-50981-0

- Trilogie der induktiven Bauelemente: Applikationshandbuch für EMV Filter, Schaltregler und HF-Schaltungen. Swiridoff Verlag, ISBN 978-3-89929-151-3.

- Wolfgang Bieneck: Elektro T. Grundlagen der Elektrotechnik. 5. Auflage, Holland+Josenhans Verlag, Stuttgart 2005, ISBN 3-7782-4900-2

- Gert Hagmann: Grundlagen der Elektrotechnik. 6. Auflage, AULA-Verlag GmbH, Wiesbaden 1997, ISBN 3-89104-614-6

- Richard Boll: Weichmagnetische Werkstoffe - Einführung in den Magnetismus. 4. Auflage. Hanau 1990, ISBN 3-8009-1546-4, S. 177; 278–279.

- C. Heck, Magnetic Materials and Their Applications, Elsevier, 22.10.2013, ISBN 148310317X, 9781483103174

- Gregor D. Häberle, Heinz O. Häberle: Transformatoren und elektrische Maschinen in Anlagen der Energietechnik. 2. Auflage. Verlag – Europa – Lehrmittel, Haan-Gruiten 1990, ISBN 3-8085-5002-3.

- Karl-Heinz Dietsche, Thomas Jäger: Robert Bosch GmbH: Kraftfahrtechnisches Taschenbuch. 25. Auflage. Friedr. Vieweg & Sohn Verlag, Wiesbaden 2003, ISBN 3-528-23876-3.

Referenzen[Bearbeiten | Quelltext bearbeiten]

- ↑ a b Franz Moeller, Paul Vaske (Hrsg.): Elektrische Maschinen und Umformer. Teil 1 Aufbau, Wirkungsweise und Betriebsverhalten, 11. überarbeitete Auflage, B. G. Teubner, Stuttgart 1970.

- ↑ a b VAC, Soft magnetic cobalt-iron alloys, PDF

- ↑ a b H. Völz, Vorlesungsmaterial Magnetismus, 01.04.2010 PDF

- ↑ Tridelta, Definitionen und Erläuterungen, PDF

- ↑ µ0 = 4π × 10−7 H•m−1 ≈ 1,26…×10-6 H•m−1

- ↑ Beuth-Verlag, DIN 50460:1988-08, Bestimmung der magnetischen Eigenschaften von weichmagnetischen Werkstoffen; Allgemeines, Begriffe, Grundlagen der Prüfverfahren [1]

- ↑ TDK, Ferrite, Summary PDF

- ↑ a b c d Neosid, Teil 1, Einführung, Allgemeines PDF

- ↑ Bosch (Hrsg.): Technische Unterrichtung Elektrotechnik. 1. Ausgabe, Robert Bosch GmbH, Stuttgart 1976, VDT-UBE 002/1.

- ↑ A. Senner: Fachkunde Elektrotechnik. 4. Auflage. Verlag Europa-Lehrmittel, 1965.

- ↑ Vacuumschmelze, G. Herzer, Amorphous and Nanocrystalline Soft Magnets PDF

- ↑ Sekels, FAQ zum Thema magnetische Abschirmungen [2]

- ↑ Sekels, Magnetische Schlussglühung [3]

- ↑ D. Berndt, Berechnung eines magnetischen Kreises am Beispiel eines Ferritkernes EF16 [4]

- ↑ a b attempo, G. Schindler, Magnetische Bauteile und Baugruppen, Grundlagen, Anwendungsbereiche, Hintergründe und Historie PDF

- ↑ O.Zinke, H. Seither, Widerstände, Kondensatoren, Spulen und ihre Werkstoffe, Springer-Verlag 1982, ISBN 978-3-540-11334-8, DOI 10.1007/978-3-642-50981-0 [5]

- ↑ a b Sekels, Amorphe Schnittbandkerne,PDF

- ↑ Ermittlung des Sättigungsverhaltens in Abhängigkeit von der Vormagnetisierung, Induktivitätsmessung an Leistungsdrosseln, elektroniknet.de, 05.11.2008 [6]

- ↑ Günter Springer: Fachkunde Elektrotechnik. 18. Auflage, Verlag Europa-Lehrmittel, Wuppertal 1989, ISBN 3-8085-3018-9.

- ↑ W.-R. Cander, TU Braunschweig, Berechnung von Eisenverlusten, Physikalisch basierter Anatz nach Bertottis Theorie PDF

- ↑ a b c Eisenverluste, Definitionen, energie.ch, [7]

- ↑ a b c d VAC, Weichmagnetische Werkstoffe und Halbzeuge PDF

- ↑ a b c M. Dekker, Transformer-and-Inductor-Design-Handbook, Chapter 2, Magnetic Materials and Their Characteristics, 2004, PDF

- ↑ a b c d e Stahl-Informations-Zentrum, Merkblatt 401, Elektroband und –blech [PDF]

- ↑ Giorgio Bertotti: Hysteresis in Magnetism ISBN 9780120932702

- ↑ Electronic Developer, Online calculator, Berechnung von Induktivitäten [8]

- ↑ Entwicklungstool zur Bestimmung der exakten Verluste in Ferriten

- ↑ TDK Epcos, Ferrite Magnetic Design Tool [9]

- ↑ Fericor, (DMEGC) MAGNETIC DESIGN TOOL [10]

- ↑ Simulation einer Drossel [11]

- ↑ Walter, Berechnung der Wickelgüter PDF

- ↑ G.W.C. Kaye & T.H. Laby, Table of Physical and Chemical Constants, 14th ed, Longman

- ↑ Reines Eisen hat einen spezifischen Widerstand von 10 µΩ•cm

- ↑ ARMCO-Eisen, Chemie-Lexikon, [12]

- ↑ AKSteel ARMCO-Eisen [13]

- ↑ a b Rolf Fischer: Elektrische Maschinen. 12. Auflage, Carl Hanser Verlag, München und Wien 2004, ISBN 3-446-22693-1.

- ↑ J. Adilson de Castro, M. F. de Campos, COBEM Brasilia 2007, Modeling Descarborisation Process of Heat Treatment of Electrial Steels PDF

- ↑ Waasner, Magnetische und technologische Eigenschaften, Kaltgewalztes Elektroblech und -band, DIN EN 10106 PDF

- ↑ Gisbert Kapp: Transformatoren für Wechselstrom und Drehstrom. 3. vermehrte und verbesserte Auflage, Verlag von Julius Springer, Berlin 1907.

- ↑ Grau-Stanzwerk, Magnetische-Eigenschaften-von-Elektroband, PDF

- ↑ EMT, Allgemeine Informationen zu Elektroblechen PDF

- ↑ Richard Boll: Weichmagnetische Werkstoffe - Einführung in den Magnetismus. 4. Auflage. Hanau 1990, ISBN 3-8009-1546-4, S. 177; 278–279.

- ↑ Beuth-Verlag, DIN EN 10106, DIN EN 10107 [14]

- ↑ a b c AK Steel International, Elektroband, [15]

- ↑ Stanz- und LaserTechnik Jessen GmbH, Übersicht Elektroblechqualitäten [16]